풍화작용에 따른 유류 특성 변화와 유처리제 살포량을 고려한 화학적 분산량 산정

초록

유처리제를 사용하여 기름이 화학적으로 분산되는 양은 해상 조건이나 유류의 특성에 따라 달라진다. 본 연구에서는 풍화작용에 따른 유류 특성 변화, 그에 따른 기름의 화학적 분산량을 추산하는 알고리즘을 개발하였다. 또한 유처리제 사용량과 화학적 분산량과의 상관관계를 정량적으로 분석하기 위해 유처리제 살포량, 분산 효율 및 살포 기간에 대한 민감도 분석을 수행하였다. 개발된 모델을 허베이 스피리트호 유류 오염 사고에 적용하여 화학적 분산량을 추정하기 위한 비교 계산을 수행하였다. 계산 결과, 15일 동안 300 kl의 유처리제를 나누어 사용한 경우 화학적 분산량은 625 kl로 나타났다. 또한, 민감도 분석 결과를 바탕으로 동일한 방제 제원 조건에서 최소한의 유처리제 양으로 동일한 분산량을 얻기 위해 계산한 결과, 5시간 동안 105 kl의 유처리제 사용이 필요한 것으로 나타났다. 이는 유처리제 살포 기간이 14일 줄어들고 살포량이 1/3로 감소함을 의미한다. 따라서 본 연구를 통해 도출된 모델을 이용하여 동일한 화학적 분산효과를 얻기 위한 유처리제 살포 기간 및 살포량을 최소화할 수 있을 것이다.

Abstract

The amount of chemically dispersed oil using the dispersant depends on the marine condition and the properties of the spilled oil. In this study, numerical modeling and calculation for the variation of oil properties due to weathering and the estimating the amount of chemically dispersed oil were carried out. To quantitatively analyze the correlation between dosage amount and chemical dispersion, sensitivity analysis was performed by varying dosage amount, dispersion efficiency, and dosage period of the dispersant. The developed model was applied to the Hebei Spirit oil pollution accident and the comparative calculation was performed to estimate the amount of chemical dispersion. As a result of calculation, the chemical dispersion amount was 625 kl when 300 kl of dispersant was used for 15 days. Based on the results of the sensitivity analysis, another case was calculated to obtain the same amount of dispersion with the minimum amount of dispersant under the same response conditions. As a result, it was required to use 105 kl of dispersant for 5 hours. In other words, the dosage period and amount could be reduced by 14 days and 1/3, respectively. Therefore, it is possible to minimize the dosage period and amount of the dispersant using the model derived from this study.

Keywords:

Chemical Dispersion, Dispersant, Weathering, Dosage Amount, Oil Spill키워드:

화학적 분산, 유처리제, 풍화 작용, 살포량, 유류 유출1. 서 론

유류 유출 사고 발생 시 유처리제를 사용하면 기름과 물의 계면장력을 감소시킴으로써 기름이 자연적으로 분산되는 양보다 더 많은 양을 분산시킬 수 있으며 수중으로 분산된 기름은 바람의 영향을 덜 받기 때문에 해안에 부착되거나 민감 지역에 도달하는 정도를 감소시킬 수 있다(ITOPF[2014]). 유처리제는 기계적 회수가 어려운 조건에서 사용될 수 있으며 또한 넓은 면적을 빠르게 처리할 수 있는 효과적인 방제수단으로 인식되고 있다(Lessard and Demarco[2000]). 멕시코만에서 발생한 딥워터 호라이즌호 폭발 사고(2010)의 경우에는 약 7,950 kl의 유처리제가 사용되었으며(Kujawinski et al.[2011]) 국내에서 발생한 허베이 스피리트호 기름유출 사고(2007)의 경우에는 약 300 kl의 유처리제가 사용되었다(KMI[2008]).

그러나 원유(Almeda et al.[2013]; Rico-Martinez et al.[2013]), 유처리제(Almeda et al.[2014]; Wise and Wise[2011]), 유처리제로 분산된 화학적 분산유(Cohen et al.[2014]; Goodbody-Gringley et al.[2013])의 독성은 해양 생물에 부정적인 영향을 미칠 수 있으며 따라서 사용 시에는 신중한 결정이 필요하다(Hong et al.[2014]; Lee et al.[2006]). 유처리제의 효용성이 증명되어 왔음에도 앞서 언급한 부정적인 효과로 인하여 대부분의 국가들은 유처리제를 제한적으로 적용하고 있으며(Cho and Ha[2012]), 유처리제 살포가 가능한 지역을 수심과 해안으로부터의 거리로 규정하고 있다(KIOST[2010]). 국내의 경우에는 수심, 주변의 민감 지역 분포, 해수유동 특성에 따라 해역을 구분하여 제한적으로 유처리제 사용을 고려하고 있다(Lee et al.[2006]). 따라서 부정적인 우려를 완화시키기 위해 동일한 분산효과를 얻으면서 유처리제 살포량을 줄이는 것이 방제에 있어 매우 유용할 것이다. 이를 위해서는 유처리제 살포량과 화학적 분산량의 정량적 상관관계를 파악하는 것이 필수적이다.

유처리제를 사용함으로써 화학적으로 기름이 분산되는 양은 사고해역의 해상 상태나 유출유의 특성에 따라 다르다(ITOPF[2014]). 특히, 해양에서 유류 오염 사고 발생 시 풍화작용에 의해 유출유의 특성이 연속적으로 변화하기 때문에 유처리제를 사용하는 시기에 따라서도 화학적 분산량이 달라진다. 따라서 화학적 분산량 산정 시에는 풍화작용으로 인한 시간에 따른 유류의 특성 변화를 함께 고려해야한다. 그러나 유처리제 양과 이에 의한 해상 잔존유의 분산량과의 상관관계를 정량적으로 분석하여 방제 전략에 활용할 수 있는 선행연구는 매우 부족하다(Zhong and You[2011]). 미국 NOAA(National Oceanic and Atmospheric Administration)는 유출유의 풍화 거동을 계산하는 ADIOS2(Automated Data Inquiry for Oil Spills 2, Lehr et al.[2002]) 모델을 개발하였다. 이 모델은 유출 기름의 확산, 증발, 자연 분산, 침전, 유상화를 계산한다. 그리고 추가적으로 사용자에게 화학적 분산, 기계적 회수, 현장 소각, 해안 부착에 대한 방제 선택 사항을 제공함으로써 선택한 해상 유출유 제거 옵션에 따라 해상 잔존량을 추산한다. 그러나 이 제거 옵션은 시간에 따라 변하는 해상 상태나 유출유의 특성에 따라 해상 제거량이 계산되는 방식이 아닌, 사용자가 추정해서 입력하는 방식을 취하고 있다. 즉, 화학적 분산 옵션의 경우, 얼마만큼의 유막을 처리할 것이며 유처리제의 효율은 얼마나 되는지를 사용자가 입력하는 상수를 통해 계산된다. 따라서 계산된 분산량은 시간에 관계없이 일정한 값으로 도출된다. 그러나 앞서 언급한 것처럼 화학적 분산량은 시간에 따라 연속적으로 변하기 때문에 이를 고려해야한다. 결과적으로 ADIOS2 모델은 시간에 따른 유출유의 특성 변화를 고려하지 못하는 한계가 있다. 또한 ADIOS2의 계산을 통해서는 유처리제 살포량과 화학적 분산량의 정량적인 상관관계를 알 수 없다.

본 연구의 목적은 유처리제 살포량과 해상 잔존유의 분산량과의 상관관계를 정량적으로 분석하고자 하는 것이다. 본 연구에서는 유출유의 풍화작용을 고려하면서 동시에 유처리제 살포량, 살포 기간 등에 따른 잔존유의 화학적 분산량을 추정하기 위한 수치해석적 연구를 수행하였다. 연구를 통해 도출된 유처리제 살포량과 해상 잔존유 분산량의 상관관계는 해상에서 유류의 유출 사고 시 유처리제를 이용한 방제 전략 수립 시 활용될 수 있을 것이다.

2. 연구 방법

2.1 유출유의 풍화작용 및 화학적 분산량 산정 알고리즘

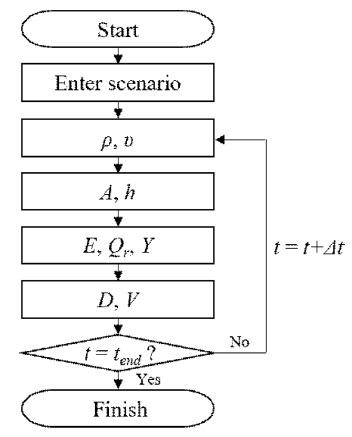

유류의 특성과 풍화작용 및 유처리제의 분산 능력 산정을 위한 모델링은 확산(spreading), 증발(evaporation), 자연적인 분산(natural dispersion), 유상화(emulsification) 그리고 화학적 분산(chemical dispersion)으로 구성하였다. 해상에 유출된 기름은 확산되며 풍화작용으로 인해 기름의 물성치가 연속적으로 변화한다. 따라서 이러한 특성 변화를 반영하기 위해 한 시간 간격으로 상기 요소를 각각 계산한 후 결과 값을 다음 계산 시간(time step)에 입력 값이 되도록 하였다. 모델의 계산 알고리즘의 순서도를 Fig. 1에 도시하였다.

기름은 해상에 유출되자마자 확산하기 시작하며 이로 인해 유막의 면적이 크게 증가하게 된다. 유막의 면적을 계산하기 위해 Fay의 확산 식(Fay[1969])을 사용하였다. 면적은 초기 유출량, 유출유의 밀도와 점도, 시간의 함수로 표현되며 환경조건인 바람에 의해 추가적으로 확산된다.

기름이 증발하는 양을 추정하기 위해 Mackay의 물질 전달 식(Mackay and Matsugu[1973])을 통해 증발량을 산출하였다. 증발률은 식 (1)과 같이 풍속, 유막의 면적, 수온과 같은 인자의 영향을 받으며, 유사성분(pseudo component) 개념(Payne et al.[1984])을 도입하여 각 성분의 증기압을 사용하여 계산하였다.

| (1) |

기름의 자연적인 분산량은 Delvigne와 Sweeney가 제시한 비말동반율(entrainment rate) 식(Delvigne and Sweeney[1988])을 이용하여 계산하였다. 비말동반율은 식 (2)와 같이 표현된다.

| (2) |

여기서 C0는 기름의 점도 및 물 함유 비율의 함수이며 Fwc는 풍속의 함수로 구해진다. 자연 분산 양은 계산된 비말동반율에 면적과 시간을 곱하여 얻어진다.

유류의 유상화로 인한 물 함유 비율을 계산하기 위해 식 (3)으로 표현되는 Eley의 식(Eley et al.[1988])을 사용하였다.

| (3) |

유처리제를 사용하여 얻을 수 있는 화학적 분산량은 아래와 같은 과정을 통하여 구해진다. 먼저 시간 Δt 동안의 유처리제가 살포되는 유막의 조우량은 다음의 식 (4)로 구한다(ASTM[2013]; ASTM[2015]).

| (4) |

여기에서 EV는 기름의 조우량(Encounter volume)이고, h는 기름의 두께를 의미한다.

최종적으로 기름이 화학적으로 분산되는 양은 식 (5)를 이용하여 구할 수 있다(ASTM[2013]; ASTM[2015]; Fingas[2011]).

| (5) |

여기에서 D는 화학적 분산량이고 d는 유처리제 살포량, DE는 유처리제 분산 효율을 의미한다. 만약 식 (5)의 계산 결과 d/DOR의 값이 EV보다 크다면 d/DOR은 EV의 값으로 대체되어 화학적 분산량이 계산된다.

2.2 유처리제의 분산 효율

식 (5)에 표현된 유처리제 분산 효율(DE)은 수면의 기름이 분산되어 수중에 머무는 비율로 정의된다(Fingas[2011]). 유처리제의 분산 효율에 대한 선행 연구결과는 다음과 같다. 먼저 국내에서 사용되는 유처리제 중 하나인 ECO-CLEAN(Daemyung Chemical Co., Ltd.)은 기름의 동점도가 2,000 cSt 이상이면 효과가 거의 없고, 5,000~10,000 cSt 이상이면 효과가 없다고 고시되어 있으며, 유처리제의 유화율은 30초에서 91.1%, 10분에서 41.5%로 보고되었다(Daemyung Chemical[2005]). Jin et al.[2015]은 원유 3종과 국내 유처리제 4개 품목에 대해 유화율을 실험했으며 결과는 30초 뒤, 10분 뒤의 유화율로 표현되었다. 또한 KIOST[2009]는 국외 유처리제 1개와 국내 유처리제 1개 품목에 대해 20분부터 48시간까지 유처리제의 유화율을 측정하였다. 그러나 본 연구에서는 풍속과 점도에 대한 분산 효율이 필요하므로 상기 선행연구 데이터를 직접적으로 활용하기에는 어려움이 있다. 따라서 본 연구에서는 국외의 유처리제 효율 자료를 이용하였다. 향후 국내 생산 유처리제에 대한 관련 데이터가 확보된다면 이에 대한 연구 수행이 가능할 것이다.

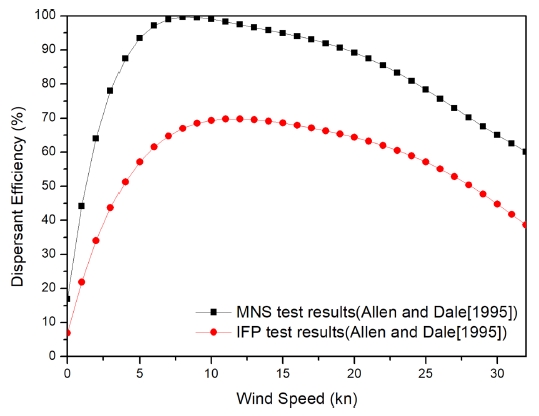

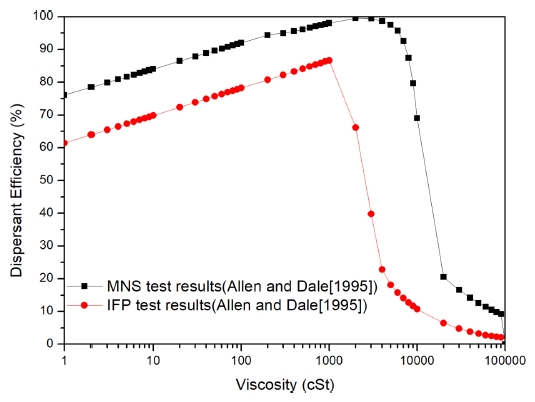

Allen과 Dale[1995]은 유처리제의 효율을 풍속 및 유출유의 점성과의 상관관계로 나타냈다. 본 연구의 계산 알고리즘에 이것을 활용하기 위해 재구성한 자료를 Figs. 2와 3에 도시하였다. Fig. 2는 풍속에 따른 유처리제의 분산 효율을 나타내며 Fig. 3은 점도에 따른 유처리제의 분산 효율을 나타낸다. 유처리제의 성능시험은 Corexit 9527(EPA [2018])를 이용하여 MNS(Mackay and Szeto[1980]) 시험과 IFP(Institute Francais du Petrole, Bocard et al.[1984]) 시험으로 수행되었고 각각 최대값과 최소값으로 표현되는 범위로 제시되고 있다.

MNS 시험은 바람에 의한 에너지를 사용하는 방법으로 중간에서 높은 파 에너지에 해당하는 것으로 추정되었다. IFP 시험은 상하운동을 하는 고리에 의해 수중에 에너지가 전달되며, 비교적 낮은 파 에너지에 해당하는 시험이다(Brandvik et al.[2010]; Renard[1995]). 본 연구에서는 Allen과 Dale의 유처리제 분산 효율을 활용하여 모델에 적용하였다. 계산 시 유처리제의 분산 효율은 풍속에 따른 유처리제의 분산 효율과 점도에 따른 유처리제의 분산 효율을 각각 구하여 더 낮은 값을 사용하는 방식을 취하였다. 낮은 값의 분산 효율을 사용함으로써 적은 분산량이 추정되므로 유처리제에 의한 분산 효과가 과대평가되는 것을 방지하고자 하였다.

3. 유처리제 살포에 따른 화학적 분산량 민감도 분석

개발된 모델링의 화학적 분산량 평가를 위해 총 세 가지 민감도 분석을 수행하였다. 민감도 분석을 위한 세 가지 변수는 유처리제 살포량, 분산 효율, 그리고 살포기간이다. 먼저 유처리제를 일정한 양으로 살포하는 경우와 방제정이 조우하는 유막을 모두 분산시키기 위해 요구되는 유처리제 양을 살포하는 경우를 비교하였다. 그 다음으로, 기름의 분산량은 유처리제의 분산 효율에 따라 달라지기 때문에 두 개의 점도에 따른 분산 효율 데이터를 이용하여 분산량을 산정하였다. 마지막으로는 같은 양의 유처리제를 3일에 나누어 살포하는 경우와 하루 동안 모두 사용하는 경우를 비교하였다.

3.1 가상 사고 시나리오 설정

민감도 분석을 통해 유류의 화학적 분산량을 파악하기 위한 가상사고 시나리오를 다음과 같이 설정하였다. 풍속 3 m/s, 수온 14 oC인 부산 앞바다에 Arabian Heavy Oil 1,000 kl가 오전 5시에 유출된다. 이에 대한 대응은 유처리제만 사용하는 것으로 가정하였다. 유처리제 저장 탱크 용량이 37 kl이고 유처리제의 분무량은 시간당 최대 11.5 kl인 방제18호정이 출동하여 사고 2시간 뒤인 7시부터 살포를 시작하고 5시에 일몰이 되어 종료하는 것으로 가정하였다. 다음 날도 동일한 시간에 유처리제를 사용하며 총 30 kl의 유처리제를 3일간, 하루 열 시간씩 사용한다. 계산 시간은 총 72시간이다. 이 때 유처리제는 Corexit 9527을 사용한 것으로 가정하였다. 분산 효율은 Figs. 2, 3을 적용하여 화학적 분산량을 계산한다. 이와 같은 조건이 기본 케이스이다. 화학적 분산량 산정을 위해 사용한 값들은 Table 1에 정리한 바와 같다. Table 1의 값은 이후 모든 민감도 분석에 동일하게 적용하였다.

3.2 유처리제 살포량 설정에 따른 화학적 분산량 분석

첫 번째 민감도 분석으로 유처리제를 일정한 양으로 살포하는 경우와 방제정이 조우하는 유막을 모두 분산시키기 위해 요구되는 유처리제 양을 살포하는 경우를 비교하였다. 기본 케이스는 시간당 10 kl의 유처리제를 일정하게 살포하는 것으로 적용하였다. 비교 케이스는 식 (4)를 통해 얻어지는 조우량을 모두 분산시키기 위해 요구되는 유처리제 살포량을 적용한 조건이다. 식 (4)의 계산 과정에서 확산으로 인해 유막의 두께(h)가 변하기 때문에 조우량은 시간마다 달라진다. 비교 케이스의 조우량을 모두 분산시키기 위한 유처리제 살포량은 식 (5)의 화학적 분산량(D)과 식 (4)의 조우량(EV)을 이용하여 구하였다. 기본 케이스와 비교 케이스의 시간 당 유처리제 살포량을 Table 2에 정리하였다. 이렇게 기름의 조우량을 모두 분산시키는 것은 본 민감도 분석에서 잔존유를 가장 빠르게, 많이 없앨 수 있는 방법이다. 만약 요구되는 살포량이 방제 18호의 유처리제 최대 분무량보다 커지면 유처리제의 살포량은 최대 분무량으로 조정된다. 비교 케이스는 방제18호정의 유처리제 탱크 외에도 필요한 유처리제 양을 모두 제공 가능한 상태라고 가정하였다.

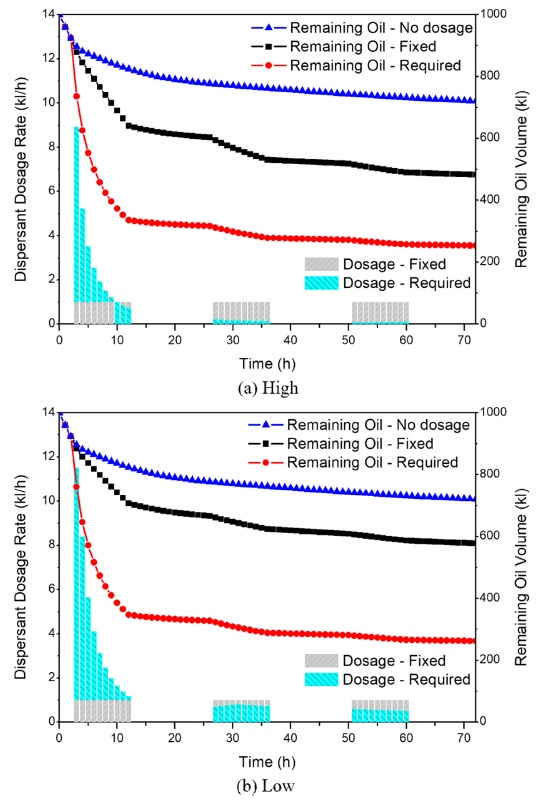

유류 유출 초기는 시간이 경과했을 때보다 유막의 두께가 비교적 두꺼운 상태이다. 따라서 식 (4)에 의해 유출 초반부는 더 많은 조우량을 얻을 수 있고 더 많은 기름을 분산시킬 수 있는 시점이다. Fig. 4에는 유처리제 살포량을 1시간 당 1 kl로 정해놓은 기본 케이스(‘Fixed’)와 조우량을 모두 처리하는 것으로 가정한 비교 케이스(‘Required’)의 유처리제 살포량 및 기름의 해상 잔존량, 그리고 유처리제를 살포하지 않고 증발 및 자연 분산만 있는 경우(‘No dosage’)를 비교하였다. Fig. 4의 (a)와 (b)는 각각 높은 분산 효율(MNS 시험 효율) 및 낮은 분산 효율(IFP 시험 효율)을 적용하여 계산하였다. 그림에서 확인할 수 있듯이 조우량을 최대로 분산시킬 수 있는 비교 케이스는 기본 케이스보다 72시간 후의 해상 잔존유가 더 적다. 3일 후의 최종적인 유처리제 사용량, 화학적 분산량, 해상 잔존량을 Table 3에 나타냈다. 높은 효율과 낮은 효율에서 각각 분산량의 차이는 비교 케이스가 기본 케이스보다 289 kl, 385 kl씩 더 높은 것으로 비교된다. 특히 높은 효율에서는 기본 케이스와 비교 케이스의 유처리제 사용량이 비슷했지만 분산량은 2배 이상 차이나는 결과를 보였다. 유처리제를 사용하지 않은 경우와 비교해보면 기본 케이스와의 잔존유 차이는 142~237 kl를 보였으며 가장 적은 잔존량을 나타내는 비교케이스에서의 높은 효율의 잔존유 값 253 kl와는 467 kl의 차이가 있는 것으로 계산되었다.

The dispersant dosage rate and remaining oil volume over time for no dosage case, basic case (‘Fixed’), and comparative case (’Required’); (a) High dispersant efficiency, (b) Low dispersant efficiency.

Chemically dispersed oil volume and residual oil volume of sensitivity study on dispersant dosage (during 3 days)

비교 케이스의 분산 효율이 낮은 경우에는 첫 날 총 41 kl의 유처리제가 필요한 것으로 나타나기 때문에 유처리제 탱크가 37 kl인 방제18호정이 단독으로 출동한다면 유처리제가 부족한 상황이 생긴다. 따라서 이 경우에는 방제18호정 이외에도 4 kl의 유처리제를 공급해줄 수 있는 또 다른 선박이 요구됨을 알 수 있다. 본 계산 결과로부터 사고 발생 후 시간 경과에 따른 최적의 유처리제 소요량을 추산할 수 있으며 이를 방제 전략 수립에 활용할 수 있다.

3.3 유처리제 분산 효율에 따른 화학적 분산량 분석

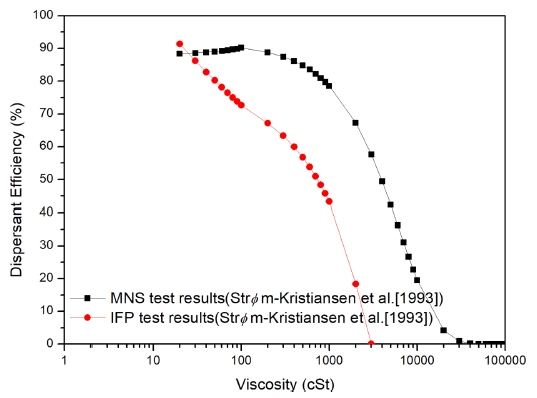

두 번째 민감도 분석은 유처리제 분산 효율을 변경한 경우이다. Strøm-Kristiansen et al.[1993]은 기름의 점성과 유처리제의 성능과의 상관관계를 추정하기 위해 실험을 수행하였다. Alaskan North Slope(ANS)에 유처리제 Corexit 9527을 사용하여 MNS 시험 및 IFP 시험으로 유처리제 효율이 얻어졌다. 이 실험의 결과를 본 연구에 활용하기 위해 재구성한 자료를 Fig. 5에 도시하였다. MNS 시험은 효율이 비교적 높은 값으로, IFP 시험은 비교적 낮은 값으로 나타난다.

식 (5)에서 볼 수 있듯이 유처리제의 분산 효율(DE)이 달라짐에 따라 화학적 분산량도 달라지기 때문에 Figs. 2, 3의 유처리제 분산 효율을 적용한 경우를 기본 케이스(‘Efficiency of Figs. 2, 3’)로, Figs. 2, 5의 분산 효율을 사용한 경우를 비교 케이스(‘Efficiency of Figs. 2, 5’)로 설정하였다. 각 케이스에서는 풍속에 따른 분산 효율과 점성에 따른 분산 효율을 계산하여 둘 중 더 낮은 효율을 적용하였으며 MNS 시험 효율(‘High efficiency’), IFP 시험 효율(‘Low efficiency’)에 대해 각각 계산을 수행하였다.

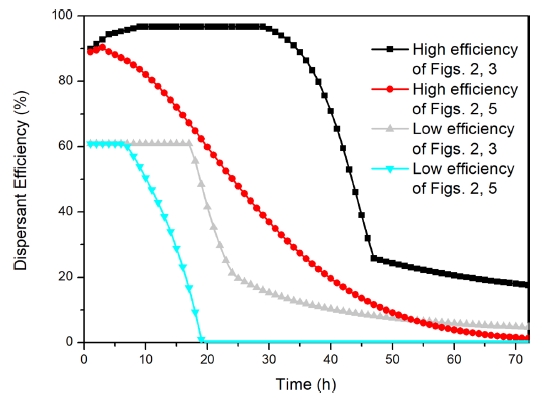

Fig. 6은 시간에 따라 계산된 분산 효율의 변화를 보여준다. 시간이 경과하면서 유출유 중 가벼운 성분은 증발하고 유상화가 진행되면서 점성이 높아진다. 이로 인해 기본 케이스에서 사용된 분산 효율과 비교 케이스 사용된 분산 효율이 모두 낮아지는 경향을 보이고 있다. 그러므로 사고 후 상당 시간이 경과하여 점성이 증가한 시점에서 유처리제를 사용한다면 화학적 분산 효과가 낮아지게된다.

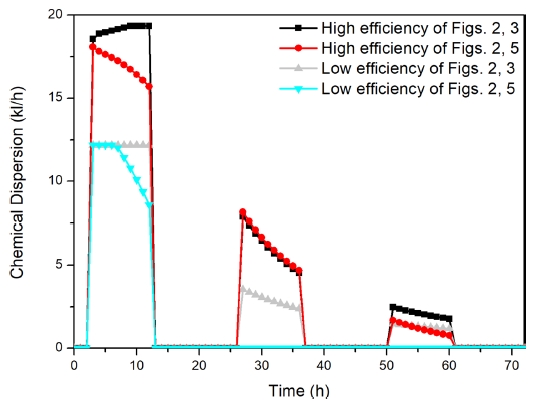

유처리제의 분산 효율이 Fig. 6과 같이 시간에 따라 낮아지기 때문에 화학적 분산율 역시 Fig. 7과 같이 시간이 지날수록 초기에 비해 급격히 감소하는 것을 확인할 수 있다. Fig. 5의 낮은 효율의 경우에는 기름의 동점도가 대략 3000 cSt에 이르면 유처리제의 분산 효과가 없는 것으로 나타난다. 시뮬레이션 결과 20시간 이후부터 동점도가 3000 cSt 이상이 된다. 이로 인해 Fig. 5의 낮은 효율을 사용한 계산에서는 20시간 이후부터 유처리제의 분산량이 계산되지 않으며 Fig. 7에서 둘째 날부터는 화학적 분산율을 확인할 수 없다. 상기의 결과를 토대로 했을 때 유처리제 사용 시에는 비교적 사고 초기에 살포가 권장됨을 알 수 있다. 유출 후 3일 간의 화학적인 분산량과 해상 잔존량 계산 결과를 Table 4에 도시하였다.

3.4 유처리제 살포기간에 따른 화학적 분산량 분석

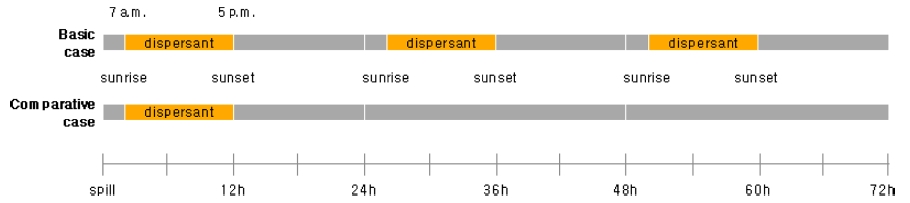

유처리제를 살포하는 양과 기간에 따라 화학적 분산량이 달라진다. 세 번째 민감도 분석은 유처리제 30 kl를 3일간, 하루 10시간의 작업시간 동안 사용한 경우(‘Long’)를 기본 케이스로, 같은 양 30 kl를 하루 동안 사용한 경우(‘Short’)를 비교 케이스로 설정하여 계산을 수행하였다(Fig. 8 참조).

Fig. 6에서 알 수 있는 것처럼 Figs. 2, 3의 분산 효율을 사용한 계산 결과에 따르면 높은 효율을 적용한 경우는 30시간, 낮은 효율을 적용한 경우는 18시간 정도가 경과하면서 효율이 급격히 감소하기 시작한다. 따라서 유처리제 살포가 이 시간 내에 집중적으로 이루어진다면 화학적 분산 효과가 극대화될 수 있을 것이다. 즉, 이를 통해 유처리제 살포 최적 기간을 도출할 수 있다.

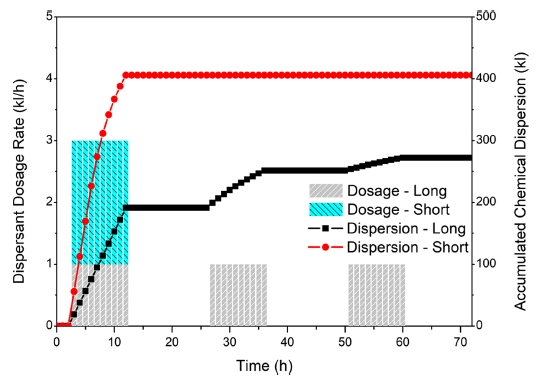

높은 효율을 사용한 경우에 대해 살포기간에 따른 유출유의 화학적 분산량 계산 결과를 Fig. 9에 나타냈다. 전체 사용한 유처리제의 양은 동일함에도 불구하고, 결과적으로 3일 동안 적은 양을 꾸준히 살포하는 것보다는 첫날 하루 동안 많은 양을 집중적으로 살포하는 것이 더 많은 양의 유출유를 화학적으로 분산시킬 수 있는 것을 확인할 수 있다. Fig. 10에는 살포기간에 따른 해상 잔존량 계산 결과와 유처리제를 살포하지 않은 경우의 해상 잔존량 계산 결과를 함께 도시하였다. 먼저 앞서 확인한 것과 같이 유처리제를 사용하지 않은 경우보다 사용한 경우에서 더 적은 잔존유가 존재했다. 또한 비교 케이스가 기본 케이스보다 더 많은 화학적 분산량을 내어 잔존유의 양은 더 적었다. Table 5에는 3일 후에 최종적으로 얻을 수 있는 화학적 분산량과 해상 잔존량 계산 결과 수치를 비교하였다. 비교 케이스는 30 kl의 유처리제를 사용하여 화학적 분산량이 329~406 kl인 것으로 나타났다.

Chemically dispersed cumulative oil volume and dispersant dosage rate according to dosage period (high dispersant efficiency).

Remaining oil volume and dispersant dosage rate according to dosage period (high dispersant efficiency).

Chemically dispersed oil volume and residual oil volume of sensitivity study on dispersant dosage period (during 3 days)

민감도 분석 결과를 통해 풍화작용에 따른 유류의 특성 변화로 인해 유처리제의 분산 효율이 낮아지는 경향을 확인하였다. 따라서 유처리제의 총 사용량이 동일하더라도 오랫동안 꾸준히 살포하는것 보다는 사고 초기에 적극적으로 대응하는 것이 보다 빠르게, 많은 유출유를 분산시킬 수 있음을 알 수 있다.

4. 실제 사고 사례를 활용한 화학적 분산량 산정

개발된 계산모델을 활용하여 실제 사고 사례에 대한 화학적 분산량을 산정해보기 위해서 허베이 스피리트호 유류 오염 사고를 테스트 케이스로 선정하였다. 유류 정보와 환경 조건은 허베이 스피리트호 해양오염사고 당시의 조건으로 적용하였다. 오전 7시경 12,547 kl의 Iranian Heavy Oil이 유출되었고 해상조건은 사고 당시의 상황을 적용하여 12 ℃의 수온과 일자별로 7~12 m/s의 풍속을 적용하였다. 앞의 민감도 분석과 마찬가지로 대응은 유처리제만 사용하고 Corexit 9527을 사용하는 것으로 가정하였다. 유처리제의 분산 효율은 Figs. 2, 3에서 각각 높은 효율과 낮은 효율의 평균값을 적용하여 계산하였다. 유처리제 살포는 의사결정 시간 및 사고 지점까지의 거리를 감안하여 사고 발생 후 6시간 뒤부터 시작하며 작업은 일출부터 일몰까지 진행하는 것으로 가정하였다. 시뮬레이션 시간은 총 15일이다. 사고 첫 날에는 중부 지방의 중대형 방제선들이 유처리제를 살포하며 둘째 날에는 중부 및 서해 지방의 방제선들이, 셋째 날부터는 중부, 서해 그리고 남해 지방의 방제선들이 대응하는 것으로 가정하였다. 이상과 같이 실제 사고 사례를 활용한 화학적 분산량 산정을 위한 계산 조건을 Table 6에 정리하였다.

상기와 같은 조건을 적용하여 케이스를 기본 케이스(‘Modified Hebei Spirit case’)와 비교 케이스(‘Dosage minimization case’)로 나누어 분석하였다. 기본 케이스에서는 허베이 스피리트호 해양오염사고 당시에 적용된 총 15일 간 300 kl의 유처리제를 사용하는 것으로 설정하였으며, 시간 당 유처리제 살포량은 일정하다고 가정하였다. 비교 케이스는 기본 케이스 계산 결과로부터 도출된 화학적 분산량을 얻기 위해 요구되는 가장 적은 양의 유처리제 살포량을 적용하는 계산 조건을 의미하며 민감도 분석을 바탕으로 선정하였다. 그 외 계산 조건은 기본 케이스와 동일하고 이 조건에서 시간 당 유처리제의 살포량이 변한다는 차이가 있다.

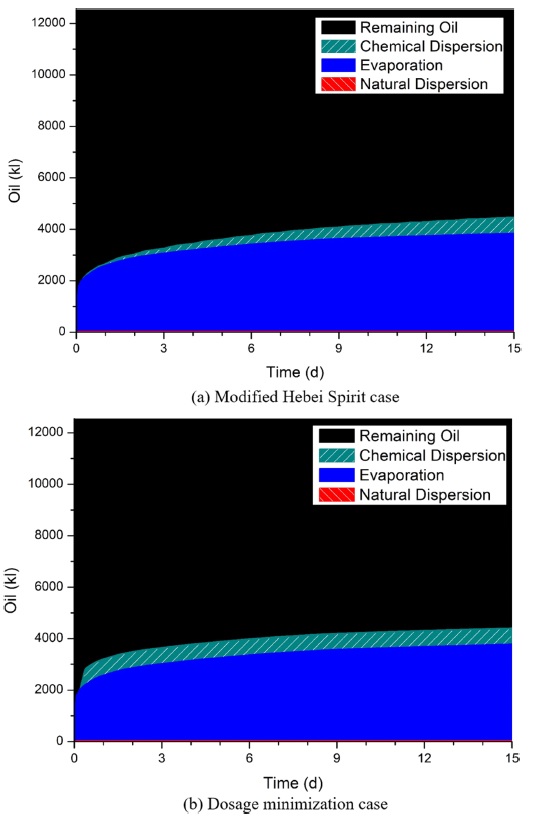

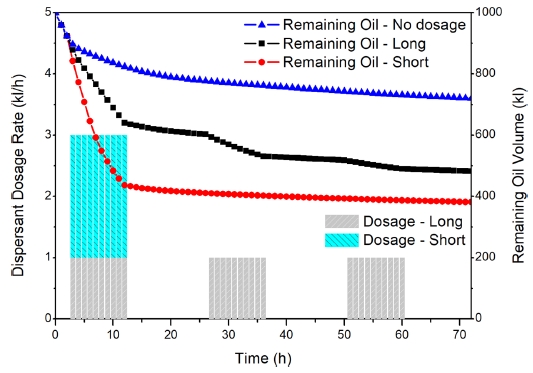

두 케이스의 계산 결과를 Table 7 및 Fig. 11에 비교하였다. Table 7은 사고 15일 후 최종적인 유처리제의 사용량, 화학적 분산량, 증발량 및 자연적인 분산량, 그리고 기름의 잔존량 계산 결과를 나타낸다. 자연 증발량은 기본 케이스에서 비교 케이스보다 큰 것으로 확인된다. 증발 양은 주로 유출 초기에 크게 증가하는데 비교 케이스에서 초기에 유처리제를 통한 분산이 더 많이 이루어져서 잔존량이 더 적었기 때문에 증발이 적었다. 자연적인 분산량은 비교적 작은 값이기 때문에 두 경우에서 거의 비슷한 값으로 나타났다. 유처리제 살포량과 화학적 분산의 경우, 기본 케이스에서는 사고 후 6시간 뒤부터 유처리제 살포를 시작하여 15일 동안 300 kl의 유처리제를 사용하였으며 625 kl의 화학적 분산량을 얻었다. 이와 달리 비교 케이스에서는 사고 후 6시간 뒤부터 5시간 동안 총 105 kl를 살포하면 기본 케이스와 동일한 화학적 분산량을 얻을 수 있는 것으로 계산되었다. 이는 기본 케이스보다 유처리제 살포 기간이 14일 단축됐을 뿐만 아니라 살포량도 약 3배 더 적게 사용하여 동일한 화학적 분산량을 얻은 결과를 나타낸다.

5. 결 론

유처리제는 기계적 회수가 어려운 조건에서 사용될 수 있으며 넓은 면적을 빠르게 처리할 수 있는 효과적인 방제수단으로 인식되고 있다. 그러나 유처리제의 효용성이 증명되어 왔음에도 유처리제 및 유처리제로 분산된 화학적 분산유의 독성이 해양 생물에 미칠 수 있는 부정적인 영향의 우려로 우리나라를 포함한 대부분의 국가들은 유처리제를 제한적으로 적용하고 있다. 따라서 이러한 우려를 저감시키기 위해서는 유처리제 사용 시에 적은 살포량으로 많은 화학적 분산량을 얻을 수 있는 방안을 파악할 필요가 있다. 이를 실현하기 위해서는 유처리제 살포량과 화학적 분산량의 정량적 상관관계를 추산할 수 있는 계산이 요구된다. 그러나 유처리제 사용량과 화학적 분산량의 상관관계를 정량적으로 분석하고, 이를 방제 전략에 활용할 수 있는 선행 연구는 매우 부족하다. 해상에 유출된 기름은 풍화되어 유류의 특성이 변하기 때문에 화학적으로 분산될 수 있는 양 또한 시간에 따라 바뀐다.

본 연구에서는 풍화작용에 따른 유류 특성 변화를 고려하여 화학적 분산량을 추산하는 계산 알고리즘을 개발하였으며 유처리제 살포량, 살포 기간 등에 따른 화학적 분산량을 추정하기 위해 가상 시나리오를 알고리즘에 적용하여 세 가지 민감도 분석을 진행하였다. 또한 개발한 모델을 실제 사고 사례에 적용하여 화학적 분산량을 산정하기 위해 허베이 스피리트호 유류 오염 사고를 대상으로 비교 계산을 수행하였다. 실제 사고의 유처리제 살포 기간 및 양을 활용하여 계산한 기본 케이스 및 민감도 분석 결과를 바탕으로 기본 케이스와 동일한 양의 화학적 분산량을 얻으면서 가장 적은 양의 유처리제를 사용하는 비교 케이스를 선정하여 계산하였으며 두 케이스에 대한 비교분석이 이루어졌다. 본 연구를 통해 얻은 결론은 다음과 같다.

유처리제의 분산 효율은 풍속, 점도 등의 영향을 받는다. 유출유는 시간이 경과하면서 증발하고 유상화 되기 때문에 점성이 높아지게 된다. 점성이 크게 증가하면 유처리제를 사용하더라도 기름이 잘 분산되지 않기 때문에 시간 경과에 따라 유처리제의 분산 효율이 낮아지는 경향을 확인하였다. 또한 유처리제를 오랫동안 꾸준히 살포하는 것 보다는 사고 초기에 집중적으로 사용하는 것이 보다 많은 기름의 양을 줄일 수 있음을 확인하였다. 따라서 사고 초기에 충분한 유처리제를 활용하면 최종적으로는 더 적은 양의 유처리제로도 동일한 양의 화학적 기름 분산양을 얻을 수 있다.

허베이 스피리트호 유류 오염 사고의 정보를 활용하여 계산한 결과 15일 동안 300 kl의 유처리제를 나누어 사용한 경우 화학적 분산량이 625 kl로 나타났다. 민감도 분석 결과를 바탕으로 같은 방제제원 조건 하에서 최소한의 유처리제를 사용하여 동일한 분산량을 얻기 위해 계산한 결과, 5시간 동안 105 kl의 유처리제 사용이 필요한 것으로 나타났다. 이는 사고 초기에 유처리제 사용량을 늘린 경우에서 유처리제 살포 기간을 14일 단축시켰을 뿐만 아니라 살포량도 3배 줄이면서 같은 분산량을 얻었음을 의미한다.

본 연구로부터 도출된 유처리제 살포량과 해상 잔존유 분산량의 정량적 상관관계는 유처리제를 이용한 해상 방제 전략 수립 시에 활용 가능할 것이다. 이를 통해 동일한 화학적 분산 효과를 얻기 위해 유처리제 살포 기간 및 살포량을 최소화할 수 있으며 동시에 유처리제 살포로 인한 독성 영향의 우려도 저감시킬 수 있다는 점에서 의의가 있다. 향후 국내 유처리제에 대한 분산 효율 정보를 확보한다면 국내의 유처리제를 사용했을 때의 화학적 분산량 추산도 가능해질 것이다.

사용기호

| A : | area of the spill (m2) |

| C0 : | dissipation constant |

| D : | volume of chemical dispersion (kl) |

| DE : | dispersant efficiency |

| DOR : | dispersant to oil ratio |

| Dba : | dissipated breaking wave energy per unit surface area (J/m2) |

| d : | volume of dosage (kl) |

| do : | oil droplet size (mm) |

| dsv : | surface area per unit volume mean diameter (μm) |

| E : | volume of evaporation (kl) |

| EV : | encounter volume (kl) |

| Fwc : | fraction of sea surface hit by breaking waves per unit time (s-1) |

| h : | slick thickness (m) |

| i : | number of pseudo component |

| K : | mass transfer coefficient |

| P : | vapor pressure (Pa) |

| Qr : | entrainment rate of oil droplets (kg/m2s) |

| R : | gas constant (Pa·m3/mol·K) |

| Sc : | interfacial area of oil-water (m2cm-3) |

| Scov : | fraction of sea surface covered by oil |

| T : | ambient temperature (K) |

| t : | time (s) |

| tend : | end time of simulation (s) |

| U : | wind speed (m/s) |

| V : | volume of remaining oil (kl) |

| : | molar volume (m3/mole) |

| v : | application speed (m/s) |

| w : | swath width (m) |

| Y : | volume fraction of water |

| Δt : | time step (s) |

| ν : | oil viscosity (cSt) |

| ρ : | oil density (kg/m3) |

| χ : | mole fraction |

Acknowledgments

이 논문은 해양경찰청 재난안전기술개발사업단(KCG-01-2017-05)과 한국연구재단(2017R1E1A1A03070672)의 지원을 받아 수행하였습니다.

References

- Allen, A.A., and Dale, D.H., (1995), Dispersant mission planner: A computerized model for the application of chemical dispersants on oil spills, in proc. of 18th AMOP Technical Seminar, Environment Canada, p393-414.

-

Almeda, R., Wambaugh, Z., Wang, Z., Hyatt, C., Liu, Z., and Buskey, E.J., (2013), Interactions between zooplankton and crude oil: toxic effects and bioaccumulation of polycyclic aromatic hydrocarbons, PloS One, 8(6), pe67212.

[https://doi.org/10.1371/journal.pone.0067212]

- Almeda, R., Hyatt, C., and Buskey, E.J., (2014), Toxicity of dispersant Corexit 9500A and crude oil to marine microzooplankton, Ecotoxicol, Environ. Saf., 106, p76-85.

- American Society for Testing and Materials(ASTM), (2013), F2532 Standard Guide for Determining Net Environmental Benefit of Dispersant Use.

- American Society for Testing and Materials(ASTM), (2015), F1737 Standard Guide for Use of Oil Spill Dispersant Application Equipment During Spill Response: Boom and Nozzle Systems.

- Bocard, C., Castaing, C.G., and Gatellier, C., (1984), “Chemical oil dispersion in trials at sea and in laboratory tests: The key role of the dilution process, Oil spill chemical dispersants: research experience and recommendations, ASTM STP 840, Allen Ed.

- Brandvik, P.J., Resby, J.L.M., and Daling, P.S., Fritt-Rasmussen, J., and Leirvik, F., (2010), Oil in ice - JIP Report No.19: Mesoscale weathering of oil as a function of ice conditions, Oil Properties, Dispersibility and In Situ Burnability of Weathered Oil as a Function of Time, SINTEF Materials and Chemistry.

-

Cho, H.J., and Ha, C.W., (2012), The Effectiveness of the Dispersant Use during the “Deepwater Horizon” Incident -REVIEW of the Proceedings from 2011 International Oil Spill Conference-, Korean Soc. Mar. Environ. Saf., 18(1), p61-65.

[https://doi.org/10.7837/kosomes.2012.18.1.061]

-

Cohen, J.H., McCormick, L.R., and Burkhardt, S.M., (2014), Effects of dispersant and oil on survival and swimming activity in a marine copepod, Bull. Environ. Contam. Toxicol., 92(4), p381-387.

[https://doi.org/10.1007/s00128-013-1191-4]

- Daemyung Chemical, ECO-CLEAN Dispersant, http://www.daemyungchem.co.kr/shop/goods/goods_view.php?goodsno=293&category=006001/ (2018), (accessed 2018.08.03).

-

Delvigne, G.A.L., and Sweeney, C.E., (1988), Natural Dispersion of Oil, Oil. Chem. Pollut., 4, p281-310.

[https://doi.org/10.1016/s0269-8579(88)80003-0]

-

Eley, D.D., Hey, M.J., and Symonds, J.D., (1988), Emulsions of water in asphaltene-containing oils 1. Droplet size distribution and emulsification rates, Colloids Surf., 32, p87-101.

[https://doi.org/10.1016/0166-6622(88)80006-4]

- EPA, Emergency Response, http://www.epa.gov/emergencyresponse/corexitr-ec9527a/ (2018), (accessed 2018.07.03).

- Fay, J.A., (1969), The spread of oil slicks on a calm sea, Oil on the sea, Springer, Boston, MA, p53-63.

- Fingas, M., (2011), Oil spill science and technology, Gulf Professional Publishing.

-

Goodbody-Gringley, G., Wetzel, D.L., Gillon, D., Pulster, E., Miller, A., and Ritchie, K.B., (2013), Toxicity of Deepwater Horizon source oil and the chemical dispersant, Corexit 9500, to coral larvae, PloS One, 8(1), pe45574.

[https://doi.org/10.1371/journal.pone.0045574]

-

Hong, S., Khim, J.S., Ryu, J., Kang, S.G., Shim, W.J., and Yim, U.H., (2014), Environmental and ecological effects and recoveries after five years of the Hebei Spirit oil spill, Taean, Korea, Ocean. Coast. Manag., 102, p522-532.

[https://doi.org/10.1016/j.ocecoaman.2014.01.006]

- ITOPF, (2014), Use of dispersants to treat oil spills.

-

Jin, Y.M., Lee, J.H., Jo, Y.H., and Lee, S.H., (2015), A Study on the Effectiveness and Safety Comparison of Dispersants, Journal of the Korean Society of Safety, 30(6), p148-155.

[https://doi.org/10.14346/jkosos.2015.30.6.148]

- Korea Institute of Ocean Science and Technology(KIOST), (2010), D/B establishment on characteristic of spilled oil and study on scientific use of dispersant, Korea Coast Guard.

- Korea Maritime Institute (KMI), (2008), A study on advanced response system for oil spill, Korea Coast Guard.

-

Kujawinski, E.B., Kido Soule, M.C., Valentine, D.L., Boysen, A.K., Longnecker, K., and Redmond, M.C., (2011), Fate of dispersants associated with the Deepwater Horizon oil spill, Environ. Sci. Technol., 45(4), p1298-1306.

[https://doi.org/10.1021/es103838p]

- Lee, M.J., Sung, H.G., and Kang, C.G., (2006), Development of guideline to use dispersants, J. Korean Soc. Mar. Environ. Energy, 9(1), p29-35.

-

Lehr, W., Jones, R., Evans, M., Simecek-Beatty, D., and Overstreet, R, (2002), Revisions of the ADIOS oil spill model, Environ. Model. Softw., 17(2), p189-197.

[https://doi.org/10.1016/s1364-8152(01)00064-0]

-

Lessard, R.R., and DeMarco, G., (2000), The significance of oil spill dispersants, Spill Sci. Technol. Bull., 6(1), p59-68.

[https://doi.org/10.1016/s1353-2561(99)00061-4]

-

Mackay, D., and Matsugu, R.S., (1973), Evaporation rates of liquid hydrocarbon spills on land and water, Can. J. Chem. Eng., 51(4), p434-439.

[https://doi.org/10.1002/cjce.5450510407]

- Mackay, D., and Szeto, F., (1981), Effectiveness of oil spill dispersants: development of a laboratory method and results for selected commercial products, Institute for Environmental Studies, University of Toronto.

-

Nordvik, A.B., (1995), The technology windows of opportunity for marine oil spill response as related to oil weathering and operations, Spill Sci. Technol. Bull., 2(1), p17-46.

[https://doi.org/10.1016/1353-2561(95)00013-t]

- Payne, J.R., Kirstein, B.E., Mcnabb, G.D., Lambach, J.L, Redding, R., Jordan, R.E., Hom, W., De Oliveira, C., Smith, G.S., Baxter, D.M., and Gaegel, R., (1984), Multivariate analysis of petroleum weathering in the marine environment - Sub Arctic. Volume I - Technical Results, Environmental Assessment of the Alaskan Continental Shelf Final Reports of Principal Investigators, 21.

- Renard, E.P., Clayton, J.R., Inlow, M., Hom, W., and Lee, S.E., (1995), Statistical evaluations of results of testing methods to evaluate performance of chemical dispersants for oil spills, The use of chemicals in oil spill response, ASTM STP 1252, Peter Lane, Ed.

- Rico-Martinez, R., Snell, T.W., and Shearer, T.L., (2013), Synergistic toxicity of Macondo crude oil and dispersant Corexit 9500A to the Brachionus plicatilis species complex (Rotifera), Environ. Pollut., 173, p5-10.

- Strømn-Kristiansen, T., Lewis, A., Daling, P.S., and Nordvik, A.B., (1995), Demulsification by use of heat and emulsion breaker, 18th Proceedings, AMOP Technical Seminar, p367-384.

-

Wise, J., and Wise, J.P., (2011), A review of the toxicity of chemical dispersants, Rev. Environ. Health, 26(4), p281-300.

[https://doi.org/10.1515/reveh.2011.035]