고압 이산화탄소 파이프라인의 감압거동 특성에 관한 수치해석적 연구

초록

대용량의 CO2를 지중에 저장하기 위한 CCS(Carbon Capture and Storage)는 고압의 파이프라인 수송공정을 수반한다. 또한, 사고 및 유지보수와 같은 비정상상태가 발생할 경우 고압의 CO2를 대기 중으로 방출시키는 감압공정이 필요하다. 본 연구에서는 고압 CO2 파이프라인에서의 감압현상을 수치해석적 방법을 이용하여 분석하였다. 수치계산 결과를 실험 데이터와 비교분석함으로써 수치해석의 예측 능력을 검증하였다. 수치모델이 기체-액체 혼합 구간에서의 2상 감압현상을 잘 예측하였다. 그러나 초임계·액체 단상 감압과 기체 단상 감압현상에 대해서는 온도변화 등을 예측하는데 한계가 있음을 밝혔다.

Abstract

To inject huge amount of CO2 for CCS application, high pressure pipeline transport is accompanied. Rapid depressurization of CO2 pipeline is required in case of transient processes such as accident and maintenance. In this study, numerical analysis on the depressurization of high pressure CO2 pipeline was carried out. The prediction capability of the numerical model was evaluated by comparing the benchmark experiments. The numerical models well predicted the liquid-vapor two-phase depressurization. On the other hands, there were some limitations in predicting the temperature behavior during the supercritical, liquid phase and gaseous phase expansions.

Keywords:

Carbon Capture and Storage, CO2 Transport, Depressurization, High Pressure Pipeline, Joule-Thomson expansion키워드:

이산화탄소 포집 및 저장, 이산화탄소 수송, 감압, 고압 파이프라인, Joule-Thomson 팽창1. 서 론

다량의 고압 천연가스 및 이산화탄소(CO2) 등을 수송하기 위한 파이프라인에서 균열(crack)과 같은 결함 및 파단(rupture)과 같은 사고가 발생할 경우 또는 운전 정지 후 유지보수 등으로 인하여 수송관 내의 작동유체를 외부로 누출시키는 감압(depressurization) 및 분기(venting) 공정이 필요하다. 급격한 감압이 발생할 경우 수송관내 고압의 천연가스 및 CO2가 대기압으로 빠져나가면서 압력강하 및 부피팽창(Joule-Thomson expansion)으로 인하여 수송관의 온도가 급격히 하강한다. 이는 파이프라인 재료의 저온 취성(brittleness) 등을 유발시키며 수송관의 안전성을 위협하는 요인이 된다. 따라서 이와 같은 고압 파이프라인의 감압현상에 대한 이해와 세심한 조절이 필요하다. 이에 CCS의 안전성을 확보하기 위한 고압의 CO2 파이프라인을 대상으로 한 여러 연구가 수행되었다(Huh et al.[2010], de Koeijer et al.[2011], Cho et al.[2012]).

특히, 최근 들어 CO2 감압에 대한 실험적, 수치해석적 연구가 증가하고 있다. Clausen et al.[2012]는 24“ 직경, 50 km 길이의 대구경 육상 파이프라인을 이용하여 CO2 감압실험을 수행하였으며 OLGA를 이용하여 수치해석을 수행하였다. Huh et al.[2014]는 3.86 mm 직경, 51.96 m 길이의 튜브를 이용하여 CO2와 N2 혼합물의 감압실험을 수행하였으며 이를 OLGA를 이용하여 계산하였다. Tu et al.[2014]는 내경 3 cm, 길이 23 m의 튜브를 이용하여 CO2 누출 실험을 수행하였다. 실험의 주목적은 초기 압력과 노즐 사이즈에 따른 누출(leakage jet)의 온도분포 측정이었다. Armstrong and Allson[2014]은 Fig. 1과 같이 순수 CO2 누출 실험을 수행하였다. Brown et al.[2014]은 균일평형모델(homogeneous equilibrium model)을 이용하여 고압가스의 감압 거동을 수치해석으로 계산하고자 하였다. Vree et al.[2015]는 30 m 길이의 코일 형태의 스테인리스 튜브를 이용하여 고압 CO2의 누출실험을 수행하였다. Munkejord and Hammer[2015]는 균일평형모델과 Two-Fluid 모델을 이용하여 CO2의 감압 거동을 수치해석으로 계산하고자 하였다. 그러나 고압 CO2 파이프라인 수송시스템의 감압 거동을 이해 및 예측하기 위해서는 더 많은 실험적, 수치해석적 연구가 필요한 상황이다.

Release of the depressurized carbon dioxide from high pressure pipeline (Armstrong and Allson [2014]).

특히, 수송시스템의 파이프라인 길이, 직경, 작동유체, 결함의 크기 등 다양한 변수에 대하여 모두 실험을 수행하는 것은 매우 어려우므로 수치모델을 이용한 특성 예측 방법의 개발이 반드시 필요하다. 본 연구에서는 CCS와 같은 지중저장 목적으로 화력발전소 등에서 포집된 대용량의 CO2를 고압의 파이프라인을 이용하여 수송함에 있어 수반되는 감압현상을 수치해석적 방법을 이용하여 예측하고자 한다.

2. 수치해석 방법

본 연구에서는 대용량 고압 CO2 수송관의 감압현상 중 파이프라인 내 CO2의 온도, 압력 및 상변화 거동을 수치해석적 방법을 이용하여 분석 및 예측하고자 한다. 이를 위한 수치해석 도구로 OLGA 2014.1(Schlumberger[2014])을 이용하였다. OLGA는 유가스(oil and gas)와 같은 탄화수소 혼합물의 동적 유동을 모사하기 위하여 개발되었으며 작동유체의 물성치는 별도의 외부 프로그램인 PVTSim(Calsep[2015]), Multiflash(Infochem[2014]) 등을 이용하여 온도와 압력의 함수로 표현되며 이를 표 형태의 입력 값으로 받는다. 수치계산 결과의 온도와 압력에 따라 보간법을 이용하여 입력 표에서 물성치를 계산하고 이를 이용하여 다시 수치해석을 수행하는 반복계산을 진행하게 된다. 그러나 본 연구에서 다루고자 하는 CCS 목적의 CO2는 99% 이상 순도를 갖게 된다. 순수 CO2의 경우 탄화수소 혼합물과 달리 상포화선도(phase envelope)가 포물선이 아닌 단일 선 형태로 나타난다. 이를 보완하기 위하여 즉, 순수 CO2의 거동을 시뮬레이션하기 위한 single component module이 추가되었다(Schlumberger[2014]). 이를 통해 표 형태의 입력 값이 아닌 수치모델 내에서 CO2의 물성치를 온도와 압력에 따라 계산하면서 수치해석이 진행되게 된다.

2.1 지배방정식

OLGA의 유동계산 모델은 기본적으로 시간에 대한 함수로 되어있어 감압공정과 같은 천이과정에 대한 계산이 가능하며, 지배방정식은 유동방향에 따른 1차원 방정식으로 구성되어 있다. 본 연구에서 파이프라인 내 감압거동 계산은 관 내측 유동만을 고려하였다. 관내측의 경우, 직경대비 거리가 충분히 길고 또한, 감압이 매우 빠른 시간에 이루어지므로 각 계산 구간(section) 내에서 중력의 영향은 매우 적으므로 1차원 형태의 모델로 수치해석을 수행하였다.

다상유동 지배방정식 중 질량보존은 기상, 액상, 액적에 대해 식 (1)-(3)과 같이 구성된다. 액상과 액적에 대한 질량보존은 탄화수소(이산화탄소 포함)와 물에 대해 각각 계산되므로 총 5개의 질량 보존방정식으로 구성된다(Schlumberger[2014], Eirik[2013]).

| (1) |

| (2) |

| (3) |

여기서 V는 부피분율(volume fraction), ρ는 밀도, v는 속도, A는 파이파라인 단면적, G는 질량 생성(mass source)이며 하첨자 g, l, d는 각각 기체, 액체 및 액적을 나타낸다. ψg는 상 간의 물질전달(mass transfer between phases), ψd는 침착율(deposition rate), ψe는 비말률(entrainment rate)이다.

상 간 계면에서의 물질전달은 아래 식 (4)와 (5)에 의하여 계산된다. 여기서 Rs는 기상의 질량분율(mass fraction)이다.

| (4) |

| (5) |

운동량 보존방정식은 기상(액적 포함)과 액상에 대하여 2개의 방정식으로 구성된다.

| (6) |

| (7) |

여기서 α는 파이프라인의 기울기(inclination), s는 침수주위(wetted parameter), λ는 마찰계수(friction factor)이며 하첨자 g, l, i는 각각 기체, 액체 및 계면을 나타낸다. vr는 상대속도(relative velocity)이다.

에너지 보존은 모든 혼합물에 대하여 평균 온도를 이용하여 하나의 방정식을 계산하게 된다.

| (8) |

여기서 e는 단위 질량당 내부에너지(internal energy), h는 단위 질량당 엔탈피, g는 중력가속도이다. 그리고 hs는 생성원에서의 엔탈피(enthalpy from possible source), U는 파이프 벽면으로부터의 열전달이다.

2.2 비교 대상 실험

본 연구에서는 CO2의 누출거동을 수치해석적 방법을 이용하여 모사하고자 한다. 또한 수치해석 결과를 실험 데이터와 비교 및 검증하고자 하였다. 이를 위해 국외에서 수행된 비교대상 실험을 선정하였다. 대상 실험의 선정기준은 첫째, CCS 적용 목적의 순수 CO2 누출실험 일 것, 둘째, 시간에 따른 온도와 압력 데이터가 존재할 것, 셋째, 길이 규모(length scale)가 서로 다른 두 가지 실험을 선정하여 누출 거동의 특성 변화를 비교할 수 있을 것이다. 이를 위해 실험실 규모(lab-scale)의 실험으로 Vree et al.[2015]의 실험과 파일럿 규모의 CO2PIPETRANS 프로젝트의 2단계 실험(Armstrong and Allson[2014])을 비교대상(benchmark) 실험으로 선정하였다.

Vree et al.[2015]는 30 m 길이의 코일 형태의 스테인리스 튜브를 이용하여 고압 CO2의 누출실험을 수행하였다. 누출은 상부나 하부의 끝단에서 시작되며, 누출부에 3가지 서로 다른 사이즈(3, 6, 12 mm)의 노즐을 이용하여 노즐 직경 변화에 따른 누출 거동 변화를 분석하였다. 누출 중 CO2의 온도와 압력은 튜브의 유동방향에 따라 설치된 센서를 이용하여 측정된다. 또한 Fig. 2와 같이 튜브가 설치된 철제 구조물 하단부에 로드 센서(load sensor)를 설치하여 누출 실험 중 무게 변화를 측정하고 이를 통해 누출율(mass release rate)을 산출하였다.

CO2PIPETRANS 프로젝트는 CCS 관련 다양한 산업계가 참여하여 고밀도 CO2의 감압 및 누출 특성 실험 데이터를 확보하기 위한 JIP(joint industry project)이다. 총 4개의 실험연구가 진행되었으며 1번 실험은 BP, 2번 실험은 Shell, 3번과 4번 실험은 DNV GL이 주도적으로 수행하였다(CO2PIPETRANS[2015]). 본 연구에서는 DNV GL이 수행한 3번 실험(Armstrong and Allson[2014])을 비교 대상으로 선정하였다.

Armstrong and Allson[2014]은 Fig. 3과 같이 200 m 길이, 내경 50 mm의 파이프라인을 이용하여 고압 CO2의 누출실험을 수행하였다. 파이프라인의 입구는 저장 탱크와 연결하여 CO2를 채울 수 있도록 하였으며, 출구에는 오리피스(orifice)와 파열 디스크(bursting disc)를 설치하여 급격한 CO2의 누출을 모의할 수 있도록 하였다. 누출 중 CO2의 온도와 압력은 파이프의 유동방향에 따라 설치된 센서를 이용하여 측정된다. 또한 누출 외부에 온도 센서들을 배치하여 CO2 분출(jet plume)의 온도분포를 측정하였다.

Table 1에 Vree et al.[2015]의 실험과 CO2PIPETRANS 프로젝트 3번 실험(Armstrong and Allson[2014])의 주요 사항을 정리하였다. 각각의 특징을 비교해 보면 상호간에 수송관의 길이, 누출부의 직경, 단열의 유무, 외부 온도 등에 있어 차이가 있어 수치해석을 통한 CO2 감압거동 특성을 분석하기 위한 적절한 비교실험 대상이라고 판단된다.

2.3 수치 해석 모델 및 계산 조건

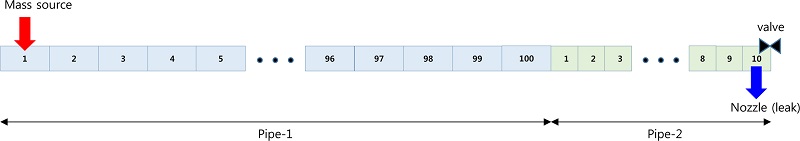

Vree et al.[2015]의 실험(이하 ‘Vree 실험’)을 모사하기 위하여 Fig. 4와 같이 수치모델(이하 ‘Vree 모델’)을 수립하였다. 시험구간인 CO2 튜브는 pipe-1로 길이는 30 m, 내경 50 mm로 하여 총 100개의 등간격(각 0.3 m 길이) section으로 구성하였다. 누출부는 pipe-2로 길이 1 m, 내경 25 mm로 하여 총 10개의 등간격(각 0.1 m 길이) section으로 구성하였다. 즉, 누출부는 정밀 계산을 위하여 section의 크기를 작게 구성하였다. CO2가 주입되는 mass source는 pipe-1 section 1에, CO2가 누출되는 노즐은 pipe-2 section 10에 위치시켰다. 노즐의 사이즈는 실험에서 사용된 3가지 서로 다른 조건(3, 6, 12 mm)에 대하여 각각 계산하였다. 경계조건으로 pipe-1 section 1의 좌측은 벽면조건(closed node), pipe-2 section 10의 우측은 일정 압력(constant pressure) 조건을 설정하였다. 튜브 외부의 열전달 계산을 위하여 외기 온도장의 경계조건은 실내온도인 25 °C로 설정하였다.

감압과정을 계산하기 전에 Table 1에 명시된 초기 온도와 압력조건을 맞추기 위하여 일정 유량이 파이프라인 내를 흐르는 정상상태(steady state) 계산을 먼저 수행하였다. 정상상태의 계산결과가 실험의 초기조건을 만족하는 것을 확인한 후 정상상태 계산을 종료하였다. 정상상태 계산으로부터 구해진 파이프라인 내 각 구간에서의 온도와 압력을 초기조건으로 설정하여 감압 천이거동(transient) 계산을 수행하였다. 즉, 감압거동 계산을 위한 각 section의 초기조건으로 정상상태 계산결과를 활용하였다.

감압 거동을 계산하기 위하여 천이계산의 시작과 동시에 pipe-2 section 10의 우측 경계에 설치한 밸브를 잠그고 노즐을 개방하였다. 즉, 노즐은 정상상태에서는 유로 밀폐(closed) 조건, 천이상태에서는 유로 개방(open) 조건으로 설정하였다. 밸브를 잠그는 이유는 수치모델에서 pipe-2 section 10의 우측이 일정 압력 경계조건으로 설정되었기 때문이다. 천이계산의 전체 시간은 65 sec이며, 초기 시간 간격(time step)은 0.1 sec로 설정하였으며 계산이 진행됨에 따라 0.0001-1 sec 사이에서 조절 가능하게 하였다.

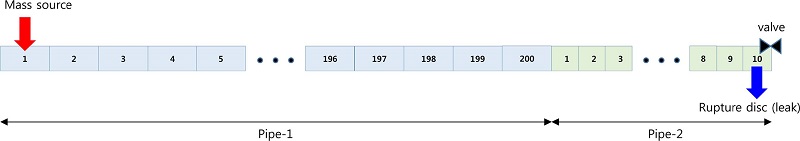

CO2PIPETRANS 3번 실험(Armstrong and Allson[2014])(이하 ‘CO2PIPETRANS 실험’)을 모사하기 위하여 Vree 모델과 유사하게 Fig. 5와 같이 수치모델(이하 ‘CO2PIPETRANS 모델’)을 수립하였다. CO2 파이프는 pipe-1로 길이는 200 m, 내경 51.92 mm로하여 총 200개의 등간격(각 1 m 길이) section으로 구성하였다. 누출부는 pipe-2로 길이 1 m, 내경 51.92 mm로 하여 총 10개의 등간격(각 0.1 m 길이) section으로 구성하였다. 파이프라인은 Table 1에 명기된 파이프라인과 단열을 동일하게 적용하였으며, 튜브 외부로의 열전달 계산을 위하여 외기 온도를 초기 온도인 4.9 °C로 설정하였다. Vree 모델과 동일하게 CO2가 주입되는 mass source는 pipe-1 section 1에, CO2가 누출되는 파열 디스크는 pipe-2 section 10에 위치시켰다. 경계조건 역시 pipe-1 section 1의 좌측은 벽면조건, pipe-2 section 10의 우측은 일정 압력 조건을 설정하였다.

감압현상을 계산하기 위하여 Vree 모델과 마찬가지로 먼저 정상 상태 계산을 수행하고, 천이계산의 시작과 동시에 밸브를 잠그고 디스크를 파열시켰다. CO2PIPETRANS 모델의 천이계산의 전체 시간은 20 sec이며, 초기 시간 간격은 0.001 sec로 설정하였으며 계산이 진행됨에 따라 1E-9~1 sec 사이에서 조절 가능하게 하였다.

3. 수치해석 결과 및 고찰

3.1 압력 거동

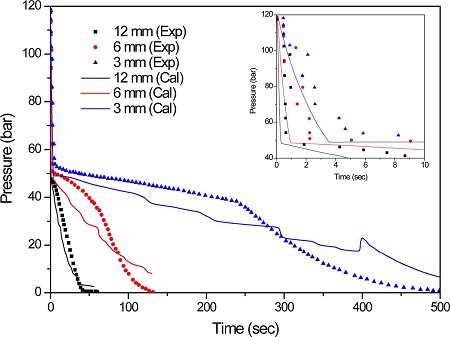

감압과정에서 CO2가 배출됨에 따른 Vree 모델의 시험구간인 pipe-1 중 section-1로부터 17.14 m 하류 지점에서의 관 내 압력 변화를 Fig. 6에 도시하였다. 수치모델 계산결과와 실험결과는 동일한 경향을 보인다. 천이계산의 시작과 동시에 노즐이 개방되고 압력은 급격히 낮아진다. 10 초 이내에 초기 압력인 약 120 bar로부터 약 50 bar까지 낮아진 후 이후 시간에 따른 압력강하 구배는 작아지는 경향을 보인다. 감압이 시작되기 전 관 내 CO2의 상태는 고압의 고밀도 조건이다. 이때 압력은 임계압력보다 크고 온도는 임계온도보다 낮다. 감압의 초기에 CO2는 초임계와 액체 상태를 지나는 단상(single phase) 감압과정을 거쳐 기체-액체 u49892 포화상태가 되고 이후 2상(twophase) 감압거동을 보인다. 노즐의 크기가 커질수록 2상 감압거동의 압력강하 구배는 더 커지는 경향을 보인다.

노즐의 크기에 따른 2상 감압거동이 시작되는 압력의 변화는 없다. 그러나 2상 감압거동이 시작되는 시간에 대한 수치계산 결과와 실험 데이터와의 차이가 노즐 크기가 작아질수록 커지는 경향을 보인다. 즉, 수치해석에서 노즐 크기가 작아질수록 2상 감압현상이 더 빨리 발생하는 것으로 예측하는 결과를 보인다.

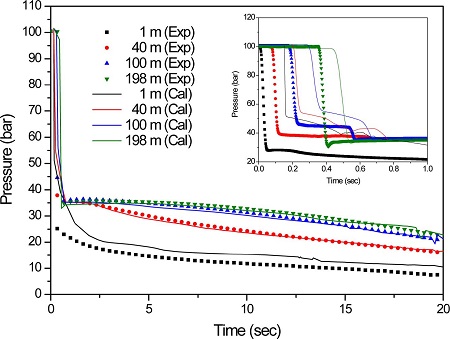

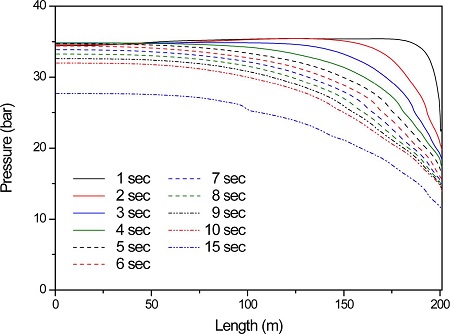

파이프라인의 길이가 긴 경우인 CO2PIPETRANS 모델에서 시간에 따른 압력 거동을 Fig. 7에 도시하였다. Fig. 7에 도시된 거리는 CO2 누출 지점인 파열 디스크로부터의 거리를 의미한다. 수치해석 결과가 실험 데이터를 잘 예측함을 알 수 있다. 누출지점으로부터 매우 가까운 1 m 지점에서는 계산결과와 실험 데이터 간에 약간의 압력 차이를 보이나, 시간에 따른 압력강하 경향은 잘 예측되었다.

수송관의 길이가 30 m인 Vree 모델의 결과에서는 동일 시간에서 수송관 위치에 따른 압력의 변화는 나타나지 않았다. 그러나 길이가 200 m인 CO2PIPETRANS 모델의 수치해석 결과에서는 거리에 따른 압력 변화가 계산되었다. Fig. 8에 도시된 바와 같이 감압 시작으로부터 시간이 경과됨에 따라 CO2 누출부로부터 입구 쪽으로 압력변화가 전파됨을 보인다. Fig. 8에 도시된 시간은 누출 시작으로부터의 시간 경과를 의미한다. Fig. 8의 1 sec 결과에서 누출부 압력이 입구 압력보다 미세하게 크게 나타나는 이유는 밸브의 작동시간에 기인한 것이다.

3.2 온도 거동

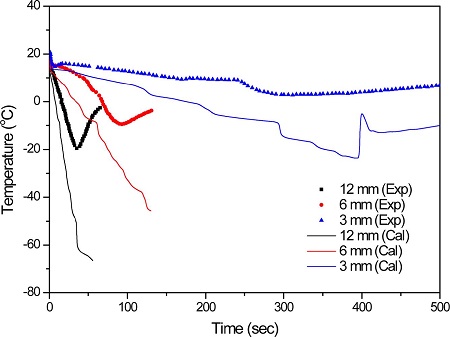

Fig. 9에 감압과정에서 CO2가 배출됨에 따른 Vree 모델의 시험구간인 pipe-1 중 section-1로부터 17.14 m 하류 지점에서의 온도 변화를 도시하였다. 수치모델 계산결과와 실험결과는 동일하게 초기 온도 강하 경향을 보인다. 그러나 실험 데이터가 온도가 낮아지다가 상승하는 경향을 보이는 반면에 수치계산은 지속적으로 온도가 낮아지는 결과를 보인다. 이는 다음 절에서 언급될 누출 질량유동 및 상변화 거동과의 관계에 기인한 것이다. Fig. 9에 도시된 수치계산 결과는 유체의 온도를 나타내는 반면에 Vree 실험은 단열이 설치되지 않은 경우의 온도이고 온도 센서가 유체뿐 아니라 전도(conduction)에 의한 튜브 벽면의 온도 영향도 동시에 받을 수 있음을 고려하여야 한다. 즉, 실험에서 관 내 CO2가 거의 모두 누출되고 난 후 외기에 의한 온도상승이 나타나는 반면에 수치해석 계산의 경우 관 내 CO2가 거의 모두 누출되고 난 후 유체가 채워져 있지 않은 빈 파이프라인을 모사하는데 한계가 존재함을 의미한다.

감압과정 중 시간에 따른 온도강하 구배는 수치계산이 실험 데이터보다 더 큰 경향을 보인다. 이와 같이 감압과정 중 수치해석이 실험보다 더 낮은 온도가 발생할 수 있을 것으로 예측하는 것은 CO2 수송관 설계에 있어 영향을 미친다. 즉, 낮은 온도를 예측함으로 재질 선정 측면에서 보수적 설계가 되어 안전성이 향상된다. 그러나 낮은 온도에 견딜 수 있도록 재질의 사양을 높게 설계함으로써 비용 상승이 발생한다.

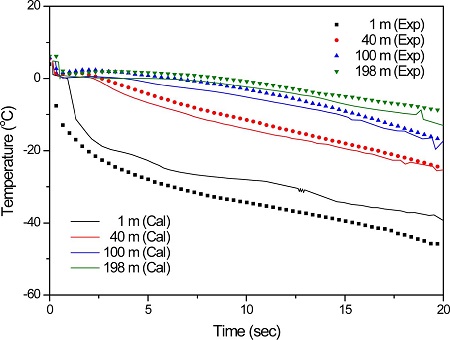

파이프라인의 길이가 긴 경우인 CO2PIPETRANS 모델에서 시간에 따른 온도 거동을 Fig. 10에 도시하였다. Fig. 10에 도시된 거리는 CO2 누출 지점인 파열 디스크로부터의 거리를 의미한다. 수치계산 결과가 실험 데이터를 잘 예측함을 알 수 있다. 압력 거동 예측결과와 마찬가지로 누출지점으로부터 매우 가까운 1 m 지점에서는 계산결과와 실험 데이터 간에 약간의 온도 차이를 보이나, 시간에 따른 온도강하 구배를 잘 예측하였다.

거리 200 m인 CO2PIPETRANS 모델에서는 30 m 거리의 Vree 모델과 달리 온도상승 거동 등과 같은 수치계산과 실험과의 차이가 나타나지 않았다.

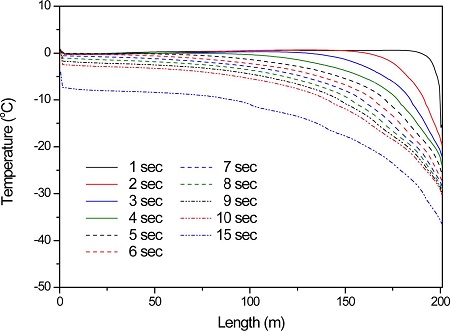

동일 시간에서 수송관 위치에 따른 온도의 변화는 압력과 마찬가지로 Vree 모델의 결과에서는 나타나지 않았다. 그러나 길이가 200 m인 CO2PIPETRANS 모델의 수치해석 결과에서는 거리에 따른 온도 변화가 계산되었다. Fig. 11에 도시된 바와 같이 감압 시작으로부터 시간이 경과됨에 따라 CO2 누출부로부터 입구 쪽으로 온도강하가 나타남을 보인다. 압력과 마찬가지로 Fig. 11에 도시된 시간은 누출 시작으로부터의 시간 경과를 의미한다.

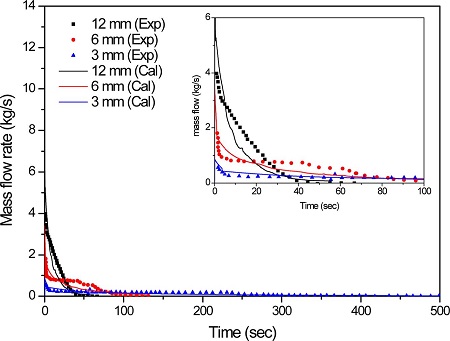

3.3 질량유동 거동

Vree 실험의 경우 튜브가 설치된 철제 구조물 하단부에 로드 센서를 설치하여 누출 실험 중 무게 변화를 측정하고 이를 통해 누출율(mass release rate)을 산출하였다(Vree et al.[2015]). 실험으로부터 구해진 누출 질량유동과 계산 결과를 비교하여 감압거동을 분석하고자 한다. Vree 실험의 온도 데이터가 낮아지다가 상승하는 경향을 보이는 반면에 수치계산은 지속적으로 온도가 낮아지는 결과를 Fig. 9에서 분석한 바 있다. 이를 수송관으로부터의 질량 누출과 연관지어 분석하기 위하여 시간에 따른 누출 질량유량 변화를 Fig. 12에 도시하였다.

노즐 사이즈 12 mm의 경우 CO2 누출이 약 40초에 완료됨을 볼 수 있다. 이는 40초 이후에는 관내에 미량의 CO2 액막(liquid film)과 기체만 존재함을 의미한다. 따라서 감압과정 중 Joule-Thomson 팽창으로 인해 낮아진 온도는 외부로부터의 열 유입에 의하여 다시 상승함을 알 수 있다. 이는 Vree 실험의 경우 실험 튜브가 단열되어 있지 않음에 기인한 것이다. 반면에 수치계산의 결과는 실험과 유사하게 약 40초까지 급격한 누출이 진행된 이후에도 매우 미량이나마 누출이 지속되는 결과를 보였다. 따라서 관 내 유체를 기체-액체 2상 상태로 예측함을 알 수 있다.

노즐 사이즈 6 mm의 경우도 12 mm의 유사한 결과를 보임을 알 수 있다. 반면에 3 mm의 경우 실험에서도 질량 누출이 완료되지 않아 Fig. 9에 도시된 바와 같이 실험 데이터와 수치계산 결과가 유사한 온도거동을 보인다. CO2PIPETRANS 모델의 경우 누출 질량 유량 실험 데이터가 제공되지 않아 본 논문에서는 수치계산과의 비교는 수행하지 않았다.

일반적으로 예측 가능한 바와 같이 누출 노즐의 크기가 커질수록 감압거동 완료 시간은 단축되며 초기 누출 질량유량이 커짐을 Fig. 12로부터 확인할 수 있다.

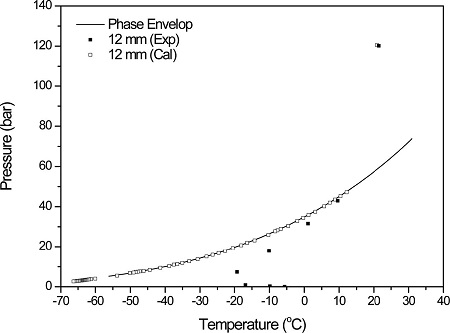

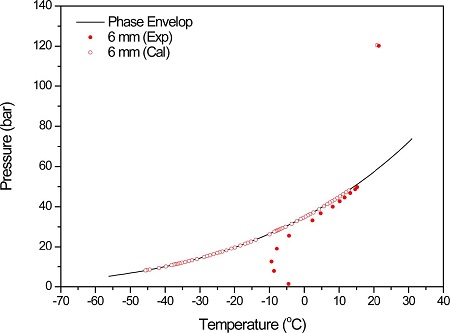

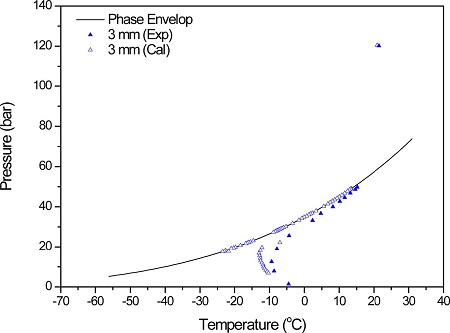

3.4 상변화 거동

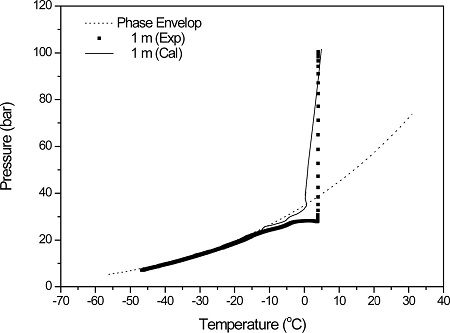

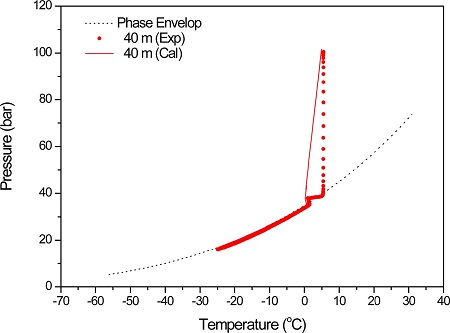

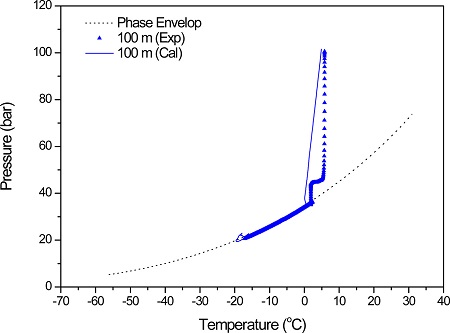

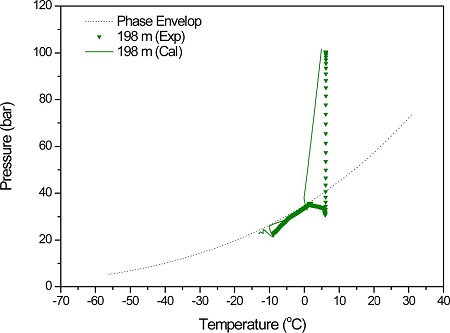

Vree 모델에서 노즐 크기에 따른 감압과정 중 상변화(phase change) 거동에 대한 수치계산과 실험 데이터와의 비교 결과를 Fig. 13부터 Fig. 15에 도시하였다. 세 가지 노즐 사이즈 모두 누출 전 초기 조건에서 압력은 임계압력보다 높고 온도는 임계온도보다 낮은 초임계 상태를 유지하다가 감압의 시작과 동시에 급격한 압력강하 후 기체-액체 2상 상태로 천이하였다.

Fig. 13의 12 mm와 Fig. 14의 6 mm 비교결과에서 볼 수 있듯이 수치계산은 2상 감압거동만을 보이는 반면에 실험 데이터는 2상 감압거동뿐 아니라 기체 단상 압력강하 거동도 보임을 알 수 있다. 이는 앞 절의 온도와 질량유동 거동 분석에서 언급한 바와 같이 수치모델은 수송관으로부터 CO2 누출을 더 오래 모사하고 따라서 수송관 내 유체가 기체-액체 2상 상태에 머물러 있음에 기인한 것이다. 반면에 3 mm 계산결과에서는 Fig. 15에 도시한 바와 같이 수치계산도 기체 단상 압력강하를 예측하였다. 이는 수치모델이 Vree 모델과 같은 단거리 수송관에서 매우 빠른 시간 내에 이루어지는 감압 누출 거동을 예측하는데 일부 한계가 있음을 의미한다.

기체 단상 감압거동 중 온도와 압력의 변화는 실험과 수치계산에서 모두 압력 강하와 온도 상승을 보였다.

장거리 수송관인 CO2PIPETRANS 모델에서 파이프라인 위치에 따른 감압과정 중 상변화(phase change) 거동에 대한 수치계산과 실험 데이터와의 비교 결과를 Fig. 16부터 Fig. 19에 도시하였다. 고밀도 단상 감압과정 즉, 초임계 상태에서 액체 상태를 거치는 세부 거동은 단거리인 Vree 모델에서는 비교 분석하기 어려웠지만 장거리 CO2PIPETRANS 모델에서는 뚜렷하게 나타났다.

실험 데이터에서 초임계 상태에서 액체 상태를 거치는 고밀도 단상 감압은 등온 팽창(isothermal expansion) 거동을 보이는 반면에 수치계산에서는 온도 강하를 수반하는 팽창거동을 예측하였다. 이러한 차이로 인하여 고밀도 단상 감압과정이 완료된 후 기체-액체 평형 상태에 도달(touchdown)하는 온도와 압력 조건이 실험 데이터와 수치계산 결과 간에 상이하였다.

기체-액체 혼합 구간에서의 2상 감압거동은 수치계산과 실험 데이터가 동일한 경향을 보였다. 이는 수치모델이 CO2PIPETRANS 모델과 같은 장거리 수송관에서 이루어지는 2상 감압 누출 거동을 매우 잘 예측함을 의미한다. 또한, 일반적으로 예측 가능한 바와 같이 누출 지점으로 가까워질수록 감압으로 인한 온도 강하가 커짐을 Fig. 16-19로부터 확인할 수 있다.

Fig. 13부터 Fig. 18까지 도시된 상변화 거동에서 Vree 모델 결과와 CO2PIPETRANS 모델 결과의 차이는 관 내 CO2의 양과 밀접한 관련이 있다. 파이프라인 길이가 짧은 Vree 모델에서는 관 내 CO2가 모두 누출되고 단상 기체 감압거동을 보인다. 반면에 파이프라인 길이가 긴 CO2PIPETRANS 모델에서는 여전히 2상 감압 과정 중에 있다. 이는 누출이 종료되지 않았으며 관 내에 CO2가 존재함을 의미한다.

4. 결 론

본 연구에서는 대용량 고압 CO2 수송관의 감압현상 중 파이프라인 내 CO2의 온도, 압력 및 상변화 거동을 수치해석적 방법을 이용하여분석 및 예측하였다. 또한, 두 가지의 비교대상 실험을 선정하고 수치계산 결과를 실험 데이터와 비교분석함으로써 수치해석의 예측 능력을 검증하였다. 이와 같은 본 논문의 연구결과로부터 얻은 주요한 결론은 다음과 같다.

(1) 감압과정 중 압력 거동에 대한 수치모델 계산결과는 실험 데이터를 잘 예측하였다.

(2) 감압과정 중 시간에 따른 온도강하 구배는 단거리 수송관에서 수치계산이 실험 데이터보다 더 큰 경향을 보인다. 그러나 수송관의 길이가 길어질수록 온도예측의 정확성은 향상되었다.

(3) 고압 CO2 파이프라인에서의 감압현상은 고밀도 단상 감압, 기체-액체 혼합 구간에서의 2상 감압, 그리고 기체 단상 감압의 순으로 진행된다.

(4) 고밀도 단상 감압 과정 중 실험 데이터는 등온 팽창 거동을 보이는 반면에 수치계산에서는 온도 강하를 수반하는 팽창거동을 예측하였다. 이는 수치해석에 적용된 모델이 등 엔탈피 감압거동을 예측하는데 기인한 것이다.

(5) 기체-액체 혼합 구간에서의 2상 감압거동은 수치모델이 실험 데이터를 잘 예측하였다.

(6) 기체 단상 감압은 수치모델이 실험 데이터를 비교적 잘 추종하나 외부로부터의 열 유입으로 인한 온도상승 구배는 일부 차이를 보였다.

Acknowledgments

본 논문은 해양수산부/선박해양플랜트연구소의 지원으로 수행하고 있는 “CO2 해양지중저장기술개발”사업과 한국해양대학교 “고압 이산화탄소 파이프라인의 감압거동 특성에 관한 수치해석적 연구”의 지원을 받아 수행하였으며, OLGA는 Schlumberger 사의 기부를 받아 활용되었습니다.

References

- Amstrong, K., and Allason, D., (2014), “2" NB Shocktube Releases of Dense Phase CO2”, Report No. 14616, DNV GL.

-

Brown, S., Martynov, S., Mahgerefteh, H., Chen, S., and Zhang, Y., (2014), “Modelling the non-equilibrium two-phase flow during depressurization of CO2 pipeline”, Int. J. Greenhouse Gas Control, 30, p9-18.

[https://doi.org/10.1016/j.ijggc.2014.08.013]

- Calsep, (2015), “PVTSim Technical Overview”.

-

Cho, M.I., Huh, C., Jung, J.Y., Baek, J.H., and Kang, S.G., (2012), “Experimental study on N2 impurity effect in the pressure drop during CO2 mixture transportation”, J. Korean Soc. Mar. Environ. Eng, 5, p67-75.

[https://doi.org/10.7846/JKOSMEE.2012.15.2.067]

-

Clausen, S., Oosterkamp, A., and Strøm, K.L., (2012), “Depressurization of a 50 km long 24 inches CO2 pipeline”, Energy Procedia, 23, p256-265.

[https://doi.org/10.1016/j.egypro.2012.06.044]

- CO2PIPETRANS, (2015), https://www.dnvgl.com/oilgas/innovation-development/joint-industry-projects/co2pipetrans.html, DNV GL.

-

de Koeijer, G., Borch, J.H., Drescher, M., Li, H., Wilhelmsen, Ø., and Jakobsen, J., (2011), “CO2 transport - depressurization, heat transfer and impurities”, Energy Procedia, 4, p3008-3015.

[https://doi.org/10.1016/j.egypro.2011.02.211]

- Eirik, S.T., (2013), “Modeling of transient CO2 flow in pipelines and wells”, Master’s thesis, NTNU.

- Huh, C., Kang, S.G., and Cho, M.I., (2010), “CO2 transport for CCS application in Republic of Korea”, J. Korean Soc. Mar. Environ. Eng, 13, p18-29.

-

Huh, C., Cho, M.I., Hong, S., and Kang, S.G., (2014), “Effect of impurities on depressurization of CO2 pipeline transport”, Energy Procedia, 63, p2583-2588.

[https://doi.org/10.1016/j.egypro.2014.11.280]

- Infochem, (2014), “User Guide for Multiflash for Windows”.

-

Munkejord, S.T., and Hammerk, M., (2015), “Depressurization of CO2-rich mixtures in pipes: Two-phase flow modelling and comparison with experiments”, Int. J. Greenhouse Gas Control, 37, p398-411.

[https://doi.org/10.1016/j.ijggc.2015.03.029]

- Schlumberger, (2014), “OLGA version 2014.1 User Manual”.

-

Tu, R., Xie, Q., Yi, J., Li, K., Zhou, X., and Jiang, X., (2014), “An experimental study on the leakage process of high pressure CO2 from a pipeline transport system”, Greenhouse Gas Science and Technology, 4, p777-784.

[https://doi.org/10.1002/ghg.1423]

-

Vree, B., Ahmad, M., Buit, L., and Florisson, O., (2015), “Rapid depressurization of a CO2 pipeline - an experimental study”, Int. J. Greenhouse Gas Control, 41, p41-49.

[https://doi.org/10.1016/j.ijggc.2015.06.011]