시간 경과에 따른 저류층 압력 상승이 파이프라인, 탑사이드 및 주입정 내 CO2 거동에 미치는 영향에 대한 수치해석적 연구

초록

해양 CCS는 화력발전소에서 배출되는 CO2를 포집하여 해양 지중의 대수층이나, 고갈 유가스전까지 수송하여 저장하는 기술이다. 시간 경과에 따라 지중 저장소로 주입 및 저장되는 CO2의 누적 양이 증가하며, 이는 저류층 압력의 상승을 동반한다. 저류층 압력의 상승은 수송 및 주입 시스템의 운전조건 변화를 유발한다. 따라서 초기 설계단계에서 이러한 사업시간의 경과에 따른 운전조건 변화를 반영한 분석이 요구된다. 본 연구에서는 국내 동해 대륙붕에 위치한 가스전을 CO2 저장소로 활용할 경우 시간 경과에 따른 해양 수송 및 주입 시스템 내 CO2 거동을 수치해석적 방법을 이용하여 분석하였다. 전체 시스템을 해저 파이프라인, 라이저, 탑사이드, 주입정으로 구성하고, 이를 OLGA 2014.1을 이용하여 모델링 및 해석하였다. 약 10년의 주입 운전기간동안 해저 파이프라인, 라이저, 탑사이드, 주입정에서의 CO2 압력과 온도, 상거동의 변화를 분석하였다. 이를 통해 해저 파이프라인 입구 압축기, 탑사이드 열교환기 및 주입정 정두 제어 등의 설계 방안을 제시하였다.

Abstract

Offshore CCS technology is to transport and inject CO2 which is captured from the power plant into the saline aquifer or depleted oil·gas fields. The more accumulated injected CO2, the higher reservoir pressure increases. The increment of reservoir pressure make a dramatic change of the operating conditions of transport and injection systems. Therefore, it is necessary to carefully analyze the effect of operating condition variations over the injection period in early design phase. The objective of this study is to simulate and analyze the CO2 behavior in the transport and injection systems over the injection period. The storage reservoir is assumed to be gas field in the East Sea continental shelf. The whole systems were consisted of subsea pipeline, riser, topside and wellbore. Modeling and numerical analysis were carried out using OLGA 2014.1. During the 10 years injection period, the change of temperature, pressure and phase of CO2 in subsea pipelines, riser, topside and wellbore were carefully analyzed. Finally, some design guidelines about compressor at inlet of subsea pipeline, heat exchanger on topside and wellhead control were proposed.

Keywords:

Carbon Capture and Storage, CO2 Transport, CO2 Injection, Subsea Pipeline, Topside, Injection Wellbore키워드:

이산화탄소 포집 및 저장, 이산화탄소 수송, 이산화탄소 주입, 해저 파이프라인, 탑사이드, 주입정1. 서 론

해양 CCS(Carbon Capture and Storage)는 대규모 화력발전소에서 발생하는 CO2를 포집하여 해양 지중의 대수층이나, 고갈 유가스전까지 수송하여 저장하는 기술이다. 노르웨이와 영국은 해양 CCS 상용화 및 실증을 위하여 많은 연구개발을 진행하고 있다. 노르웨이는 대규모 해양 CCS 프로젝트로 Sleipner 프로젝트와 Snøhvit 프로젝트를 운영하여 연간 200만톤 규모의 CO2를 해저 지중에 주입 중이다(GCCSI[2015]). 영국은 Kingsnorth, Longannet, White Rose 및 Peterhead 프로젝트와 같은 해양 CCS에 대한 FEED(Front-End Engineering Design)를 완료하였다. Kingsnorth 프로젝트는 발전소에서 CO2를 포집 후 36“의 해저 파이프라인을 통하여 해양의 고갈 가스전까지 수송하고 이를 Hewett 가스전에 주입하는 사업이다(Gough et al.[2010]). Longannet 프로젝트는 발전소에서 CO2를 포집 후 해저 파이프라인을 통하여 해양의 퇴적층까지 수송하고 이를 Goldeneye 가스전과 연계된 대수층에 주입하는 사업이다(Gough et al.[2010]). White Rose 프로젝트는 426 MW급 순산소 연소 포집을 통하여 연간 2백만톤 CO2를 해양의 심부 염대수층에 저장하는 사업이다(GCCSI[2015]). Peterhead 프로젝트는 385 MW급 가스발전부문의 CCS 프로젝트로 연간 1백만 톤 CO2를 포집하여 해양의 퇴적층에 주입하는 사업이다(GCCSI[2015]).

Kingsnorth 프로젝트의 FEED 결과에 의하면, 포집된 CO2는 약 8 km 구간의 지상 파이프라인과 270 km의 해저 파이프라인, 그리고 해상 저장소에 위치한 Hewett 플랫폼을 이용하여 고갈 가스전인 Lower Bunter 저류층까지 주입된다. E.ON은 파이프라인 등에서의 CO2 거동에 관한 수치해석을 수행하고 이를 통해 기본설계 결과를 제시하였다(E.ON[2011]). 본 연구에서는 CO2 저장소로 국내 동해 대륙붕에 위치한 가스전을 대상으로 하는 해양 CCS의 수송 및 저장 시스템 내에서의 CO2 거동을 수치해석적 방법을 이용하여 분석하고자 한다.

해양 CCS 사업 시간 경과에 따라 지중 저장소로 주입 및 저장된 CO2의 누적 양이 증가하며, 이는 저류층 압력의 상승을 동반한다(Hosseini et al.[2013], KNOC[2015]). 이와 같은 저류층 압력의 상승은 수송 및 주입 시스템인 파이프라인, 탑사이드 및 주입정의 운전조건 변화를 유발시킨다. 따라서 초기 설계단계에서 이러한 사업시간의 경과에 따른 운전조건 변화를 반영한 분석이 요구된다.

Kingsnorth 프로젝트의 경우 사업기간 경과에 따른 저류층의 압력범위는 2.1~157.6 bar이다(E.ON[2011]). 반면 본 연구의 대상인 국내 대륙붕의 가스전 저류층 압력범위는 71~241 bar이다. 이와 같은 저류층 및 주입정 끝단의 압력 범위 차이로 인하여 국내와 해외의 수송 및 저장 시스템의 운전조건이 달라진다. 특히, 본 연구의 대상인 가스전 저류층 압력 범위로 인해 수송 시 고려되어야 하는 CO2 상태가 임계점 부근에서 운전되는 상황이 발생한다. 임계점 부근에서 CO2는 작은 온도 및 압력의 변화에도 수송관 및 주입정 내에서 급격한 물성치 변화를 보인다. 이에 본 연구에서는 수치해석적 방법을 이용하여 시간 경과에 따른 저류층 압력 상승이 해저 파이프라인, 라이저, 탑사이드 및 주입정 내 CO2 거동에 미치는 영향을 예측 및 분석하고자 한다.

2. 수치해석 방법

2.1 수치 해석 모델

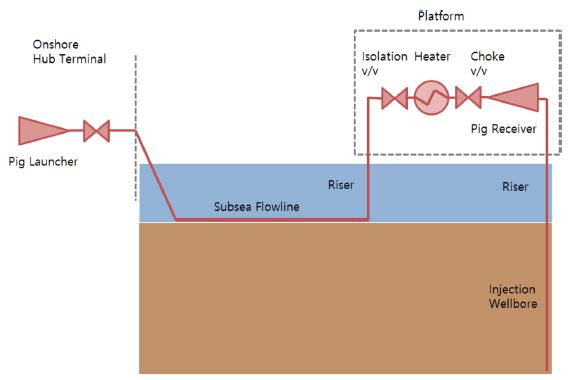

발전소에서 포집된 CO2는 저장지 인근 해안의 허브 터미널에 임시저장되어 있는 것으로 가정하였다(KRISO[2016]). 허브 터미널의 CO2는 해저 파이프라인을 통하여 저장소 해상까지 수송되고, 수송된 CO2는 라이저(riser)를 이용하여 해상 플랫폼까지 상승된다. 해상 플랫폼의 주입설비는 열교환기(heat exchanger), 쵸크밸브(choke valve), 미터링 설비(metering devices), 모니터링 설비(monitoring devices), isolation 설비 등으로 구성한다. 이후 CO2는 주입 라이저(injection riser)를 통하여 해상 플랫폼의 주입설비로부터 해저면(subsea bed)까지 이송되고 주입정(injection wellbore)을 이용하여 해저면부터 저장소까지 주입된다. 상기와 같은 수송 및 주입시스템의 전체 시스템 구성을 Fig. 1에 도시하였다.

본 연구에서는 해안의 허브터미널에서 저장소 가스전까지 CO2를 수송하여 주입하는 공정 중 해저파이프라인, 라이저, 탑사이드, 주입정 내 CO2 거동이 주입 시간 경과에 따라 어떠한 거동 특성을 지니는가를 수치해석적 방법을 이용하여 분석 및 예측하고자 한다. 이를 위한 수치해석 도구로 OLGA 2014.1(Schlumberger[2014])을 이용하였다. 수치해석의 세부 모델은 본 연구의 선행연구(Huh et al.[2016])에 기술한 바와 같다. 또한, 선행연구와 마찬가지로 CCS목적의 CO2는 99% 이상의 순도를 가지는 것으로 가정하였으며 계산의 용이성을 위하여 순수 CO2의 물성치를 활용하였다. 수송 및 주입시스템 내 순수 CO2의 거동을 시뮬레이션하기 위하여 OLGA의 single component module을 사용하였다.

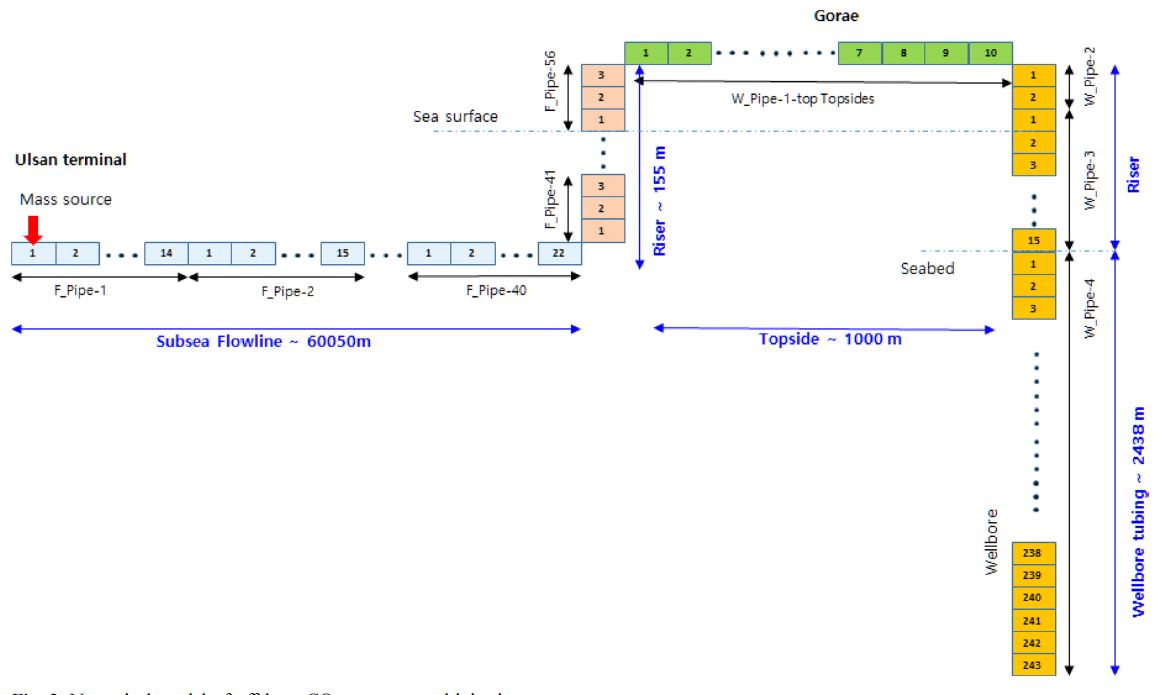

Fig. 1에 도시된 수송 및 주입 시스템의 수치모델은 Fig. 2와 같이 구성하였다. 본 연구에서는 분석의 편의를 위해 전체 시스템을 해저 파이프라인, 라이저, 탑사이드 설비, 주입정의 4부분으로 구성하였다. 파이프라인은 해안 터미널로부터 플랫폼이 설치되어 있는 해상까지 약 60 km의 길이로 해저면에 설치되는 것으로 설계하였다. 라이저는 저장소 해역의 수심을 고려하여 해저 파이프라인 끝단부터 해상 플랫폼의 탑사이드까지 약 155 m의 길이로 구성하였다. 또한, 해저파이프라인의 끝단부터 해수면 부근까지 점진적으로 기울기가 변하면서 최종적으로 수직관의 형태를 지니는 것으로 즉, 반경구배가 라이저 파이프 앞 구간에서 변하는 것으로 가정하였다. 탑사이드에는 라이저와 주입정을 연결하는 파이프라인, isolation 밸브, 열교환기, 초크 밸브 등을 설치하는 것으로 설계하였다. 탑사이드 파이프라인은 곡관부, 연결부 등에서의 압력강하를 고려하여 약 1 km의 길이로 가정하였다. 주입정은 플랫폼부터 해저면까지의 해수층 주입 라이저와 지중의 주입정으로 구성되는 것으로 설계하였다. 지중 주입정의 길이는 해저면부터 CO2가 주입되는 저류층까지 약 2438 m의 깊이로 수직으로 설치되는 것으로 설계하였다.

본 시스템 파이프라인의 내경은 198.45 mm로 해저 파이프라인, 라이저, 탑사이드 파이프라인 및 주입정 등 전체 시스템에 동일한 값을 사용하였다. 이러한 내경은 본 논문의 선행연구에서 유량, 직경, 압력강하, EVR(Erosional Velocity Ratio) 등을 종합적으로 고려하여 선정되었다(KRISO[2016]). 본 연구에서 CO2를 수송 및 주입하기 위해 설치하는 파이프라인과 주입정의 설계기준은 Table 1에 정리하였다.

2.2 계산 조건

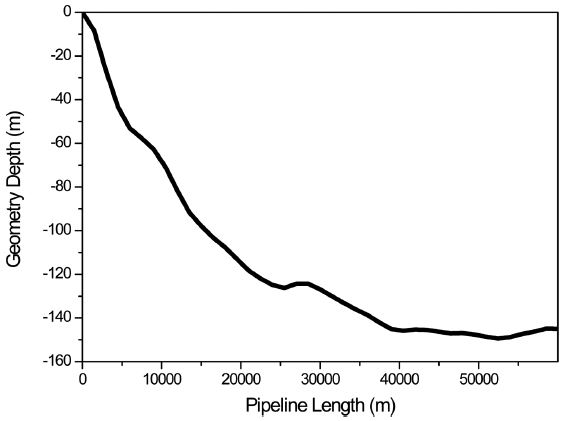

CO2 수송을 위한 해저 파이프라인은 허브터미널에서 저장소까지 해저 지형을 따라 설치되기 때문에 해안 터미널부터 저장소 해상까지 거리에 따른 지형 변화에 대한 고려가 필요하다. 이를 반영하기 위하여 미국 해양기상대기청의 수심 측량(bathymetry) 데이터인 ETOPO1(NOAA[2016])을 이용하였으며 Fig. 3에 도시한 바와 같다.

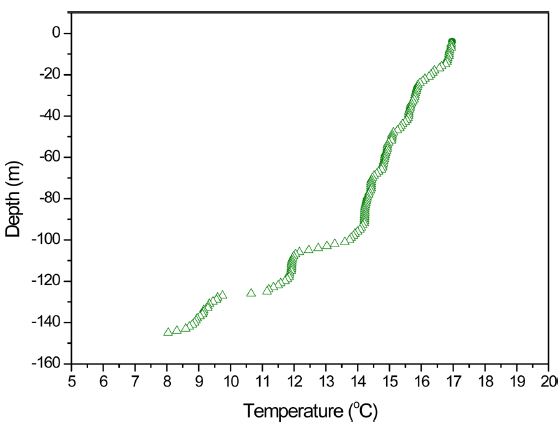

해수층에서 해저 파이프라인, 라이저 등의 외부 온도 조건은 그 깊이에 해당하는 해수의 온도로 설정하였다. 이를 위해 한국해양과학기술원이 2013년 5월 13일에 저장소 인근 해상에서 측정한 연직방향 해수 온도(KIOST[2014])를 활용하였으며 Fig. 4에 도시한 바와 같다. 그리고 해저면에서 저장 지층까지 지중 온도는 지온구배를 고려하여 해저면 온도인 8 oC(KIOST[2014])에서 저류층 온도인 97.8 oC(KNOC[2015])까지 선형적으로 증가한다고 가정하였다.

본 연구의 수송 및 주입 시스템에 대한 주요 계산조건은 Table 2에 정리 한 바와 같다. 작동유체는 순수 CO2를 가정하였다. 파이프라인의 입구는 허브 터미널이 설치된 해안에 위치하고 있다. 파이프라인 입구에서 CO2의 온도는 허브 터미널에서 압축 및 냉각공정을 거쳐 나온 상태를 고려하여 25 oC로 가정하였다. 해저 파이프라인의 설계압력은 157.4 bar로 전 사업기간에 걸쳐 운전압력을 다룰 수 있도록 설정하였다.

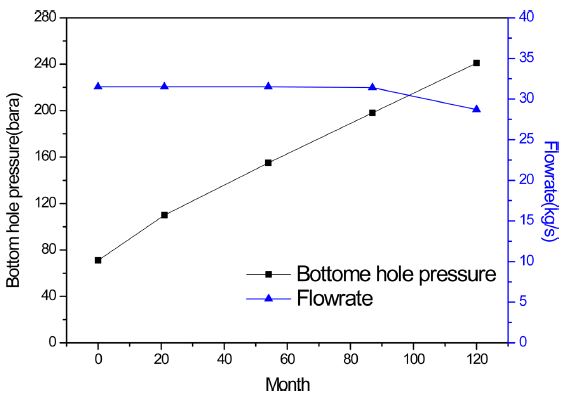

앞서 언급한 바와 같이 주입 기간의 경과에 따라 저장소의 압력은 증가한다. CO2 주입 경과에 따른 주입정 끝단의 압력 변화는 저류층 모델링을 통한 시뮬레이션으로 구하였다(KNOC[2015]). 주입기간 경과로 인한 CO2의 유량과 주입정의 끝단의 압력은 Fig. 5에 도시한 바와 같다. CO2 저장사업의 기간은 120 개월로 설정하였으며 유량은 사업 초기에 31.5 kg/s이며 시간에 따른 저장 CO2의 누적에 따라 저류층 압력이 증가하고 이로 인해 주입량이 28.6 kg/s로 감소하는 것으로 설정하였다.

3. 결 과

3.1 해저 파이프라인에서의 CO2 거동

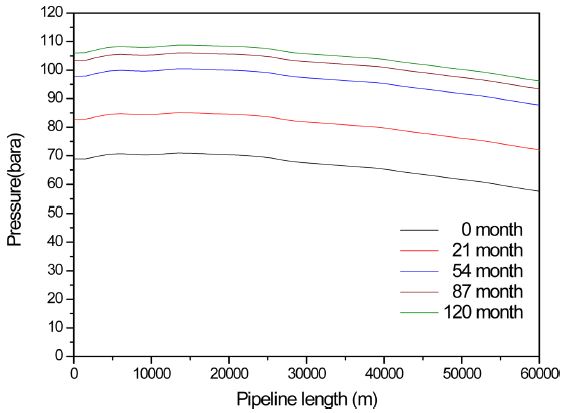

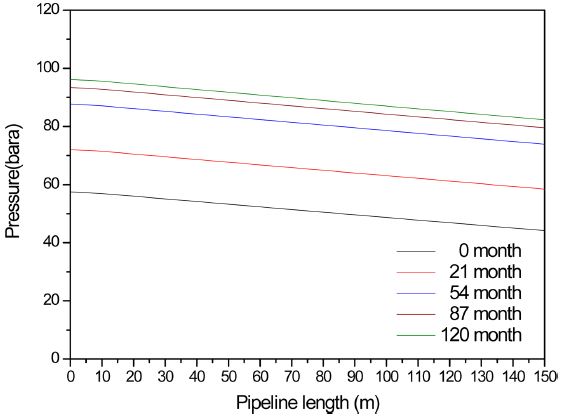

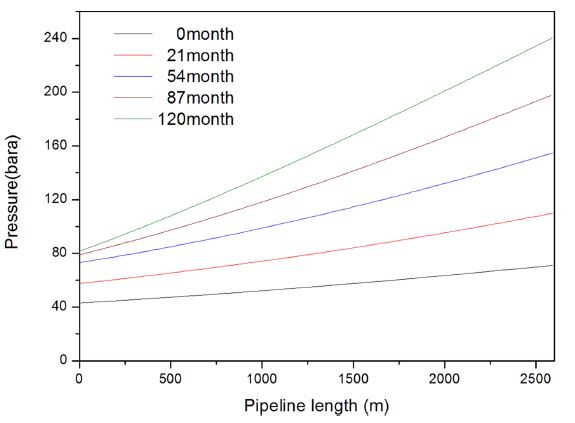

주입시간의 경과에 따른 해저 파이프라인 내 유동방향으로의 CO2 압력변화를 Fig. 6에 도시하였다. 파이프라인 입구 압력은 주입 시작시점인 0 개월에서 70 bar, 주입 종료 시점인 120 개월에서 106 bar로 계산되었다. 파이프라인 입구 압력은 해안의 터미널에 설치된 압축기의 토출압력을 의미한다. 이러한 결과로부터 CCS 사업의 전체 운전기간에 활용 가능한 압축기 선정을 위해서 토출압력은 운전 기간 전체의 해저 파이프라인의 입구 압력 범위를 다룰 수 있는 것으로 해야 한다. 즉, 최소 압력인 70 bar에서 최대 압력인 106 bar 범위 이상에 맞추어 설계해야 하는 것을 알 수 있다. Fig. 5에 도시된 바와 같이 주입 시작(0 개월)과 주입 종료(120 개월) 시점에서 지중 주입정 끝단의 압력 차이가 170 bar 정도인 반면에 해저 파이프라인 입구 압력의 차이는 35 bar이다. 이러한 거동이 나타나는 이유를 설명하기 위해서는 해저 파이프라인뿐만 아니라 전체 수송 및 주입시스템을 고려하여 분석할 필요가 있으며 이는 본 논문의 후반부에 살펴 볼 것이다.

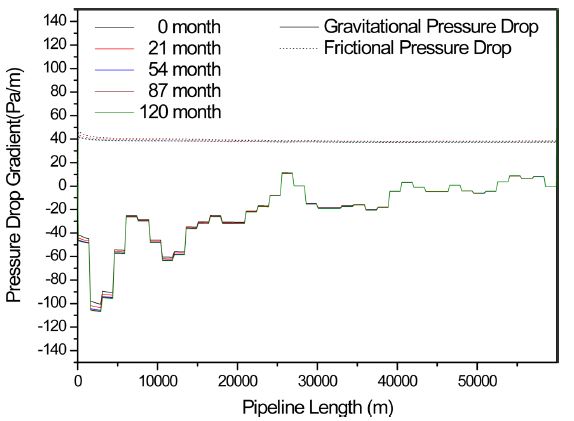

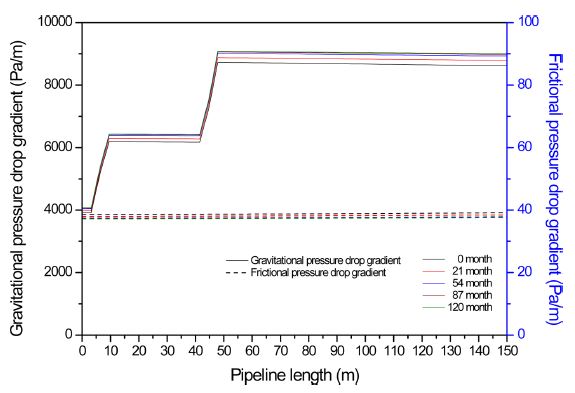

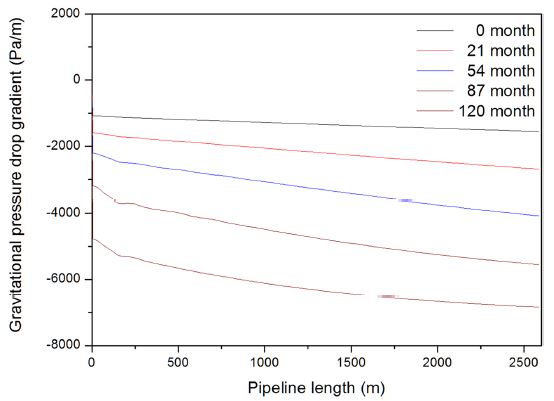

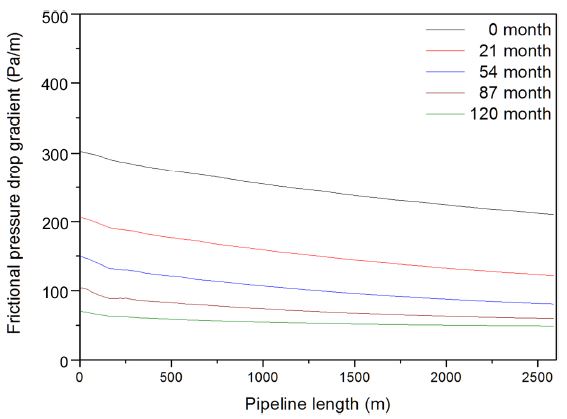

터미널에서 송출된 CO2의 압력은 해저 파이프라인 입구에서부터 서서히 증가하다가 감소하는 경향을 보인다. 즉, Fig. 6에서 거리에 따른 압력거동을 살펴보면 입구부터 약 13 km 구간까지 압력이 상승하나 그 이후로 해저 파이프라인 출구까지 압력이 하강하는 것으로 계산되었다. 이와 같은 해저 파이프라인 내 압력의 변화는 Fig. 3에 도시한 지형으로 인한 압력강하 거동에 영향을 받음을 의미한다. 해저 파이프라인을 따라 흐르는 유체에 발생하는 압력강하는 중력에 의한 압력강하와 마찰에 의한 압력강하 두 가지로 이루어진다. 이 두 가지 압력강하의 영향을 분석하기 위하여 주입기간과 거리에 따른 각각의 압력강하 구배(pressure drop gradient)를 Fig. 7에 도시하였다. 실선은 중력에 의한 압력강하 구배 그리고 점선은 마찰에 의한 압력강하 구배를 나타낸다. 해저 파이프라인 내 CO2는 모두 단상(액상 또는 초임계 고밀도 상태) 조건이기 때문에 상변화에 의한 가감속 압력강하는 없다.

해저 파이프라인의 입구부터 약 30 km까지 중력에 의한 압력강하구배는 음의 값을 나타내는데 이는 Fig. 3에 도시한 바와 같이 지형 조건에 의하여 이 지점까지 해저 파이프라인 내 CO2의 하강 유동에 기인한 것이다. 즉, 파이프라인의 내리막 경사로 인해 수두압(hydrostatic pressure)이 발생하고 이로 인하여 압력 이득(pressure gain) 현상이 나타나는 것이다. 마찰에 의한 압력강하 구배는 해저 파이프라인의 직경, 작동유체의 유량, 속도의 함수이므로 사업 기간 및 거리에 따라 거의 변화가 없기 때문에 일정한 값을 보인다.

중력에 의한 압력강하와 마찰에 의한 압력강하를 모두 고려한 전체 압력강하 거동을 살펴보면, Fig. 6에 도시된 바와 같이 약 13 km 구간까지는 압력이 증가하고, 그 이후로는 압력이 감소하는 현상이 설명된다. 따라서 해저 파이프라인 입구부터 약 13 km 구간까지는 중력에 의한 압력 이득이, 이후 구간에서는 마찰에 의한 압력 강하가 지배적임을 알 수 있다.

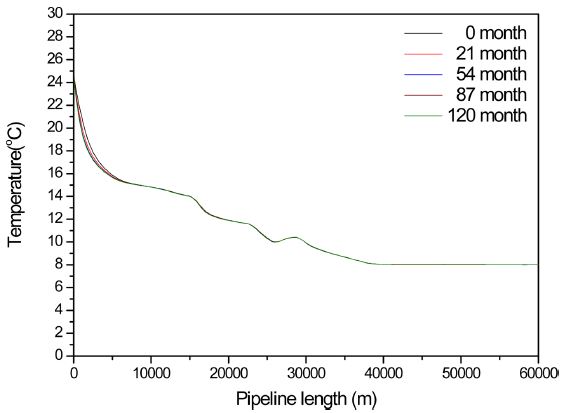

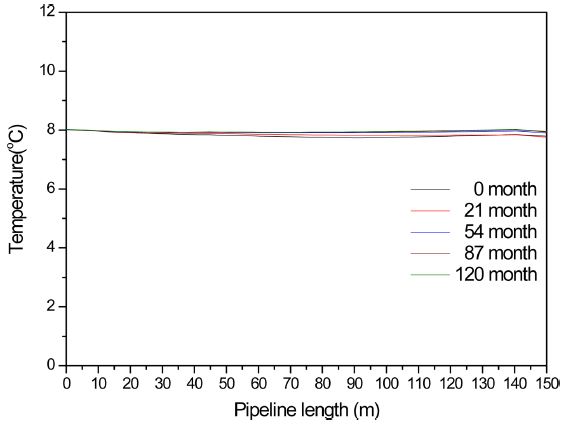

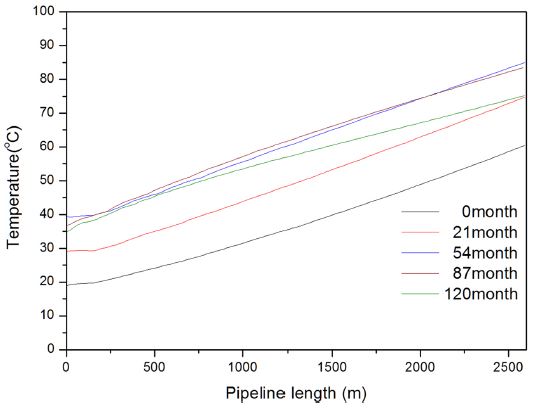

해저 파이프라인 내 유동방향으로의 CO2 온도 변화는 Fig. 8에 도시한 바와 같다. 해저 파이프라인의 입구에서 터미널 송출 온도인 25 oC에서부터 유동방향으로 하강하는 경향을 보였다. 해저 파이프라인 내 CO2 온도는 주변 해수층과 충분한 열전달을 함으로써 해수층과 같은 온도로 열적 평형상태를 이룬다. 또한 이러한 열적거동은 전체 사업기간에서 걸쳐 동일한 경향을 보임을 알 수 있다. 따라서 해저 파이프라인 내 온도에 대하여 운전기간에 경과에 따른 저류층 압력거동이 미치는 영향은 무시할만하며 주변의 해수층 온도에 크게 영향을 받는 것을 알 수 있다.

3.2 라이저에서의 CO2 거동

주입시간의 경과에 따른 라이저 내 유동방향으로의 CO2 압력변화를 Fig. 9에 도시하였다. 유동방향으로 라이저 내 압력이 선형적으로 감소하는 경향을 보였다. 이는 앞서 해저 파이프라인 분석에서 언급한 두 가지 압력강하 메커니즘에 의한 것이다. 특히 라이저에서는 Fig. 10에 도시된 바와 같이 중력에 의한 압력강하가 지배적인 영향을 미치는 것으로 분석되었다. Fig. 10에서 압력강하 구배가 변화하는 구간은 라이저의 기울기가 변화하는 구간 즉, 라이저 파이프의 곡률반경이 변하는 곳을 가정한 위치를 나타낸다. 주입기간 경과에 의한 라이저의 운전 압력은 점진적으로 상승하는 것으로 분석되었다.

라이저의 열적 특성은 Fig. 11에 도시된 바와 같이 길이방향에 따른 온도 변화가 매우 작음을 알 수 있다. 이는 해저 파이프라인에서는 60 km의 수송구간에서 관 내 CO2의 온도는 주변 해저면과 충분한 열전달을 하는 반면에 라이저에서는 짧은 수송 거리로 인하여 충분한 열전달이 이루어지기에는 라이저의 열전달 면적과 시간이 매우 작은 것에서 기인한 것이다. 따라서 해저 파이프라인을 통하여 이송된 CO2의 플랫폼 도착온도는 해저면의 온도와 동일한 온도를 지니는 것으로 간주할 수 있다. 이는 향후 탑사이드 설계를 위한 경험법칙(rule of thumb)으로 활용될 수 있을 것이다.

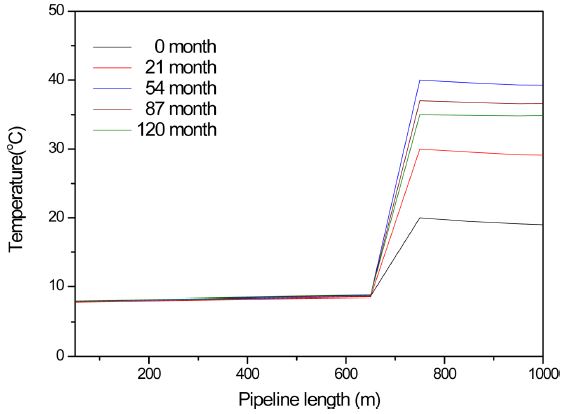

3.3 탑사이드에서의 CO2 거동

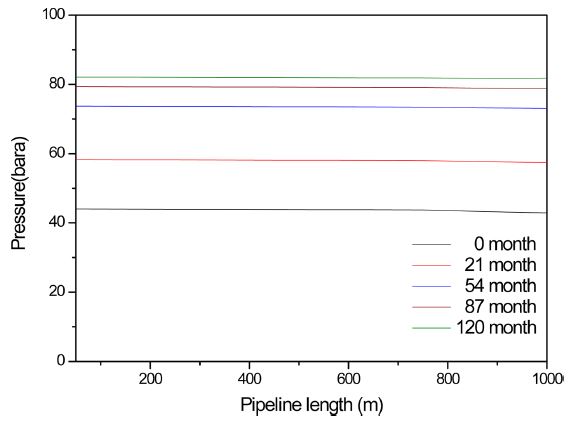

해저 파이프라인과 라이저를 거쳐 플랫폼에 도착한 CO2의 탑사이드 내 거동을 분석하고자 한다. 주입시간의 경과에 따른 탑사이드 파이프라인 내 유동방향으로의 CO2 압력변화를 Fig. 12에 도시하였다. 탑사이드에는 앞장에서 설명한 바와 같이 열교환기, isolation 벨브, choke 벨브와 같은 공정설비가 설치되었고, 이를 고려하여 탑사이드 파이프라인의 길이를 약 1000 m로 설정하였다. 구체적으로 약 650 m 지점에 열교환기가 설치되고, isolation 밸브는 600 m, choke 밸브는 700 m 지점에 각각 설치되는 것으로 가정하였다. Isolation 밸브는 유지 및 보수가 요구되는 상황이나 비상시에 안전을 위해 운전을 정지하기 위한 밸브이고, choke 밸브는 운전 중에 압력이나 유량을 조절하기 위한 밸브이다. 본 연구는 주입시간 경과에 따른 저류층의 압력 특성을 반영한 전체 수송 및 주입시스템의 정상상태 시뮬레이션이 목적이다. 따라서 isolation 밸브와 choke 밸브는 완전 개방 상태이고, 밸브의 직경은 탑사이드 내 파이프라인의 관경과 동일한 것으로 설정하였으므로 밸브에 의한 추가적인 압력강하는 없는 것으로 가정하였다. CO2 주입 시 주입정 내에서 2상유동이나 임계점 근처 운전으로 인해 발생 가능한 유동 불안정성을 억제하기 위하여 열교환기를 통하여 CO2의 상태를 제어한 후 주입정 정두에 주입하는 것으로 설계하였다. 열교환기의 세부 사항이 결정되지 않은 현시점에서 열교환기에 의한 압력강하는 무시할 만한 것으로 가정하였다. 추후 열교환기에 대한 상세설계가 수행되면 이를 고려한 압력강하가 계산될 예정이다. 최종적으로 탑사이드에서의 압력 거동은 파이프라인 내 마찰에 의한 압력강하에 의해 지배되며, 이는 Fig. 12에 도시한 바와 같다. 그리고 주입시간 경과에 의한 운전압력 상승은 라이저와 유사한 경향을 보였다.

해저 파이프라인과 라이저를 거쳐 플랫폼에 도착한 CO2의 온도는 해저 파이프라인과 라이저에서 분석한 바와 같이 주입기간의 경과와 관계없이 해저면의 온도와 열적 평형상태를 이룬 온도이다. 반면에 최종적으로 저류층으로 주입된 CO2의 온도는 Table 2에 정리된 저류층 조건에 의하여 임계 온도보다 높은 상태가 될 것이다. 저장소의 CO2의 압력 또한 Fig. 5에 도시된 바와 같이 주입 시작 시기를 제외하고는 모두 임계 압력보다 높다.

상기와 같이 저류층에 주입된 CO2는 주입 초기를 제외하고는 대부분 초임계 상태로 저장된다. 반면에 파이프라인과 라이저 내 CO2의 온도 조건은 아임계(subcritical) 상태이며, 압력은 기간에 따라 아임계 상태에서 초임계 상태로 변화한다. 이는 해저 파이프라인, 라이저, 탑사이드 및 주입정을 포함하는 전체 수송 및 주입시스템의 어느 부분에서든 상변화가 발생할 수밖에 없음을 의미한다. 만약, 해저 파이프라인에서 상변화가 발생할 경우 2상유동에 의한 추가적인 압력강하와 기상의 생성으로 인한 슬러깅(slugging) 현상이 발생할 수 있다. 그리고 만약 주입정에서 상변화가 발생할 경우 수직 주입정 내에서 기상과 액상의 경계가 존재하고 계면의 불안전성 등으로 인한 주입 제어능력 상실의 가능성이 있다. 이를 방지하기 위하여 본 논문에서는 저류층으로 주입 전 즉, 정두(wellhead)의 CO2 압력과 온도를 해상 플랫폼의 탑사이드에서 제어할 것을 제안한다.

주입기간 초반부인 53 개월 즈음까지는 해저 파이프라인과 라이저를 거쳐 탑사이드에 도착한 CO2는 액체 상태이다. 반면에 저류층의 온도는 초임계 상태이다. 따라서 탑사이드에서 열교환기를 통하여 온도 조건을 아임계 액상에서 초임계 상태로 상승시켰으며 Fig. 13에 도시한 바와 같다.

주입기간 후반부인 54 개월 이후에 해저 파이프라인과 라이저를 거쳐 탑사이드에 도착한 CO2의 압력은 초임계 압력보다 커진다. 이는 이 시기에 탑사이드 설비가 임계점 부근에서 운전됨을 의미하며 세심한 운전 제어가 필요하다. 즉 임계점 부근에서 CO2 물성치는 적은 압력과 온도 변화에도 급격하게 변하고 이로 인하여 유동 불안정성 및 운전 제어능력 상실이 유발될 수 있다. 이를 억제하기 위하여 탑사이드에서 열교환기를 통하여 온도 조건을 초임계 이상으로 상승시켰으며 Fig. 13에 도시한 바와 같다. 따라서 탑사이드의 열교환기를 설계할 때 이러한 CO2의 상 거동을 분석하여 적절한 온도 설정(heating set point)이 필요하고 탑사이드의 위치와 상부 구조물을 설치하는데 요구되는 면적 또한 고려해야 하므로 필요한 에너지와 열교환기의 크기를 최적의 값으로 설계해야 할 것이다.

각 기간별 탑사이드 열교환기의 온도 설정 및 필요 열량 등에 대한 세부적인 사항은 뒷장에서 언급할 CO2의 상 거동과 관련하여 설명될 것이다.

3.4 주입정에서의 CO2 거동

탑사이드 설비를 거쳐 주입정으로 주입된 CO2의 거동을 계산 및 분석하였다. 주입시간 경과에 따라 주입정 내 CO2의 압력 거동은 Fig. 14에 도시된 바와 같이 약간의 차이를 보였다. 저류층의 압력이 증가할수록, 즉 주입기간이 지날수록 주입정의 압력은 점점 높아지고, 유동 방향에 따른 압력구배 또한 증가하는 경향을 보였다. Fig. 15에 도시된 중력에 의한 압력강하 구배를 분석하면 수직으로 설치된 주입정에서 중력에 의한 압력 이득이 발생하는 것을 알 수 있다. 이러한 중력에 의한 압력이득은 주입기간이 경과할수록 증가한다. 이는 주입기간 초반 기체상태의 영역에서 주입기간 중후반 초임계 영역으로 변하면서 CO2의 밀도가 증가하고, 이에 따른 수두압의 증가에 기인한 것이다. 마찰에 의한 압력강하 구배는 Fig. 16에 도시한 바와 같이 주입기간이 경과할수록 감소하는 것을 볼 수 있다. 즉, 주입기간 초반 기체상태의 CO2가 주입기간 중후반 초임계 고밀도상의 CO2보다 밀도가 낮기 때문에 유속이 빠르다. 그러나 주입기간이 경과하면서 상의 변화로 인해 유속이 점차 느려지고 마찰에 의한 압력강하는 감소하는 경향을 보인다. 주입정 시스템에서 압력 거동은 중력에 의한 압력이득에 의한 영향이 지배적이다.

탑사이드 열교환기를 거쳐 주입정으로 주입된 CO2의 온도 거동은 Fig. 17에 도시된 바와 같다. 앞서 탑사이드 분석에서 설명한 바와 같이 상변화 제어로 인하여 주입정에 주입된 CO2의 온도가 시간경과에 따라 다르다. 본 챕터에서 분석될 주입정 시스템은 Fig. 2에 도시된 모델처럼 해수면에 노출된 해수층 주입 라이저(injection riser)와 지중에 매설된 주입정(wellbore)으로 구성된다. 이는 열전달의 외부 경계조건으로 작용하는 외부 온도가 구간별로 상이함을 의미한다. 이러한 외부 온도 차이로 인하여 Fig. 17에 도시된 CO2의 온도 구배가 주입 라이저와 지중 매설 주입정에서 약간 다른 경향을 보인다. 지중에 매설되는 주입정 외부의 온도조건은 해저면 온도부터 저류층 온도인 97 oC까지 지열에 의한 온도구배에 의해 지배된다. 이러한 지온으로 인하여 주입정 내 CO2 온도가 유동방향에 따라 증가하는 경향을 보인다.

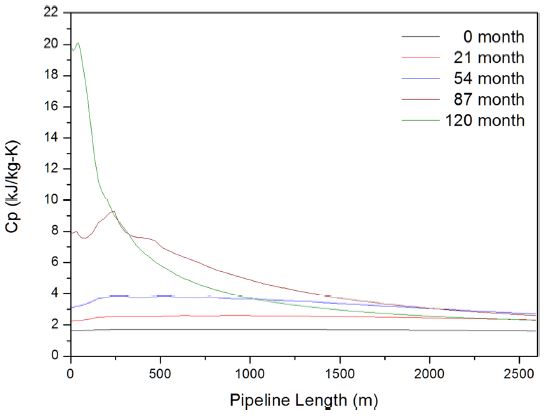

주입정 내 온도 거동에서 특이 사항은 CO2의 온도가 시간경과에 따라 증가하다가 감소하는 경향을 보이는 것과 온도구배도 시간경과에 따라 변화하는 경향을 보이는 것이다. 이는 시간경과에 따라 주입정 내 CO2의 압력과 온도가 변화하고 이로 인한 CO2의 열용량 변화에 기인한다. Fig. 18에 도시된 바와 같이 주입시간이 경과할수록 임계점에 근접하고 이로 인해 비열이 급격히 변화한다. 이러한 비열의 변화로 인해 주입시간이 경과할수록 열용량이 급격히 커진다. 열용량이 크다는 것은 동일한 열전달율을 가정할 때 주입정 내 CO2의 온도변화가 작다는 것을 의미한다. 따라서 이로 인하여 주입기간 후반부에 온도구배가 달라지는 경향을 보인다.

3.5 기간별 전체 시스템의 압력, 온도 거동 비교

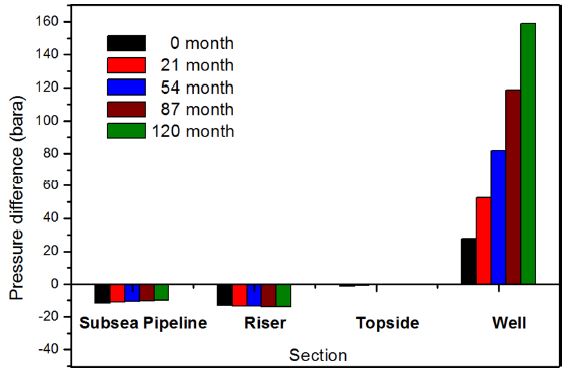

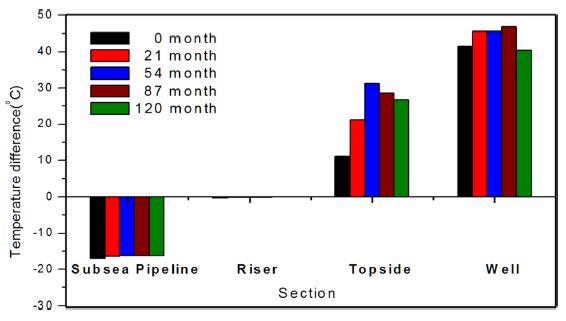

본 연구에서는 전체 수송 및 주입시스템을 해저 파이프라인, 라이저, 탑사이드 설비, 주입정의 4가지 구성 요소로 구분하였다. 전체 시스템에서 각 구성 요소가 CO2의 온도, 압력 거동에 미치는 영향의 상호 크기를 비교 분석하고자 한다. 이를 위해 해저 파이프라인, 라이저, 탑사이드 그리고 주입정에서 각각의 출구와 입구의 압력차와 온도차를 Fig. 19와 Fig. 20에 각각 도시하였다.

해저 파이프라인, 라이저, 탑사이드에서는 압력 손실이 발생하며, 주목할 만한 결과로 60 km 길이의 해저 파이프라인 보다 150 m 길이의 라이저로 인한 압력 손실이 약간 더 크다. 일반적으로 해저 파이프라인이 긴 구간이기 때문에 마찰에 의한 압력강하가 클 것으로 생각되지만 지형 경사로 인한 압력 이득이 발생하며, 이로 인해 압력 손실이 상쇄되고 결론적으로 해저파이프라인에서 발생하는 압력 손실은 라이저에서 발생하는 압력 손실보다 다소 작거나 유사한 경향을 보인다.

그러나 전체 시스템의 관점에서 주입정의 압력 이득이 나머지 시스템의 압력 손실보다 매우 크다. 이러한 경향은 주입 초반부에는 미미하나 주입 후반부로 갈수록 뚜렷이 나타난다. 이는 주입기간이 경과할수록 운전압력이 증가하고, 그 결과 주입정 내 CO2가 초임계 고밀도 상으로 변하기 때문이다. 즉, 초임계 고밀도 상으로 변화하면서 밀도가 증가하기 때문에 수두압으로 인한 압력 이득이 증가하는 것이다. 따라서 전체 시스템의 압력 거동에 있어 주입정 내 압력 거동이 파이프라인, 라이저, 탑사이드보다 지배적임을 알 수 있다. 이는 설계 및 운전 단계에서 주입정에 대한 세심한 주의가 필요함을 의미한다. 또한 앞서 말한 압축기 설계 관점에서 바라보았을 때, 압축기의 토출 압력 설계를 위해서 인접한 해저 파이프라인 뿐만 아니라 주입정도 동시에 고려해야 한다. 결론적으로 공정 설비를 설계할 때 모든 시스템의 거동과 시스템 간 상관관계를 고려하여야 한다는 것이다.

전체 시스템의 온도거동은 압력거동과는 달리 해저 파이프라인에서의 온도 변화량이 라이저에서의 변화량보다 더 큰 것을 알 수 있다. 이는 같은 열전달 면적을 가질 때, 해저파이프 라인의 경우 60 km의 길이로 인해 충분한 열전달 시간이 확보되는 반면, 150 m의 라이저는 열전달 시간이 매우 적기 때문이다. 탑사이드에서의 온도 변화는 주입 기간별 열교환기를 통한 상변화 제어 후의 CO2온도이다. 주입정에서의 온도 변화는 앞서 설명한 바와 같이, 사업초반부의 기체 상태와 사업 후반부의 초임계상태의 비열과 밀도차로 인한 열용량 변화에 기인한다.

3.6 전체 시스템의 상 거동

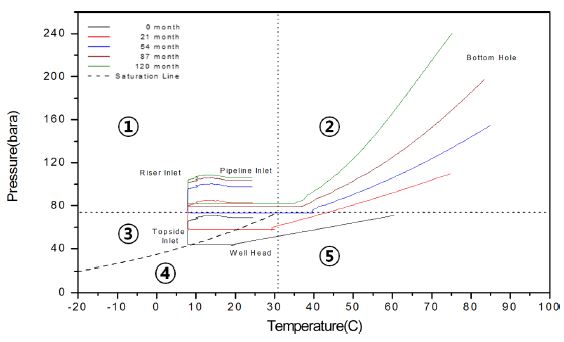

해저 파이프라인, 라이저, 탑사이드 설비 그리고 주입정 시스템에서의 상 거동을 분석하고자 한다. 앞서 언급한 바와 같이 본 연구에서는 순수 CO2를 가정하였으므로 Fig. 21에 도시된 바와 같이 상 포락선(phase envelope)이 포물선이 아닌 단일 포화선(saturation line) 형태로 나타난다. Fig. 21의 온도-압력 선도에서 상(phase) 구분을 임계점을 기준으로 5가지 영역으로 분류하였다. 각 영역에 대한 명칭과 조건은 Table 3에 정리한 바와 같다.

앞의 탑사이드 챕터에서 언급한 바와 같이 주입 초반부(0~53 개월)는 탑사이드에서 CO2를 액상에서 기상으로 변화시키고, 주입 중·후반부(54~120 개월)에는 초임계상태로 변화시켜 운전하는 것을 확인 할 수 있다.

해저 파이프라인 내 CO2는 주입 기간이 경과함에 따라 ③에서 ①로 변하게 되는데 앞서 계산된 결과로 보았을 때, 액체에 가까운 초임계 고밀도 상태와 액체상태의 CO2는 압력과 온도거동 면에서 큰 차이가 없는 것으로 나타났다. 기간 0 개월에서 주입정의 작동유체 상태가 ④에서 ⑤로 변하게 된다. 주입 기간이 경과함에 따라 탑사이드 열교환기를 거치는 CO2의 상태가 54 개월 즈음에 임계점 부근을 지나게 된다. 임계점의 CO2 밀도는 작은 온도와 압력변화에도 급격히 변하기 때문에 상태가 불안정하지만 이 부근에서 임계점을 거치는 시간이 매우 짧고, 해당되는 파이프라인의 구간이 매우 짧기 때문에 주목할 만한 유동 불안정성은 나타나지 않는다.

주입정 내 CO2의 상태는 주입 기간이 경과함에 따라 상태가 ⑤에서 ②로 변하게 된다. 이로 인해 나타나는 밀도의 증가와 비열의 변화로 인해 주입정에서 이루어지는 주변 지열구배와의 열교환의 차이가 발생한다. 이러한 거동이 주입되는 CO2의 온도 거동에 영향을 미치는 것을 앞서 확인하였다.

전체 수송 및 주입시스템의 입구인 해저 파이프라인 입구과 출구인 주입정 끝단에서의 상을 비교해보면 주입 기간경과에 따라 상거동이 크게 변화함을 알 수 있다. 즉 주입 초기에는 해안의 터미널에서 송출되는 CO2의 상태는 액상이며 저장되는 지중 주입정 끝단의 CO2의 상태는 기상과 인접한 초임계 고밀도 상태이다. 반면에 저류층에 저장되는 CO2가 충분히 누적되는 주입 후기에는 해안의 터미널에서 송출되는 CO2의 상태는 액상과 인접한 초임계 상태이며 저장되는 지중 주입정 끝단의 CO2의 상태는 초임계 상태이다. 따라서 본 연구 결과를 반영하여 터미널에 설치될 CO2 압축기(또는 펌프)는 액상과 액상과 인접한 초임계 고밀도 상태에 운전 가능하게끔 설계되어야 한다.

주입기간 중 앞서 언급한 탑사이드에 설치되는 기자재의 효율적인 공정설계를 위하여 탑사이드에 설치되는 열교환기의 에너지 소비량을 분석할 필요가 있다. 본 논문에서 제안된 시스템에서 열교환기의 운전 목적은 두 가지로 구분된다. 주입기간 초반(0~53 개월)에는 해저 파이프라인과 주입정 내 2상 유동을 억제하고 상변화가 탑사이드에서 이루어지게끔 하는 용도이다. 주입기간 중·후반(54~120 개월)에는 임계점을 회피하고 정두(well head)에서 초임계 상태가 되도록 제어하는 것이다.

주입 기간 경과와 열교환기의 운전 목적에 따라 소비되는 에너지를 Table 4에 정리하였다. 주입 후반으로 갈수록 소요되는 에너지가 줄어드는 것을 확인 할 수 있다. 이는 주입 초반에는 액상에서 기상으로 상변화에 필요한 에너지가 추가적으로 소요되기 때문이다. 따라서 탑사이드에 설치되는 열교환기의 성능은 주입 시작 시점인 0 개월을 기준으로 설계되어야 하고 또한 다양한 민감도 분석을 통하여 유동의 안정성을 확보하는 범위 내에서 최소의 에너지 소비량을 취하도록 해야 할 것이다.

4. 결 론

본 연구에서는 국내 동해 대륙붕에 위치한 가스전을 CO2 저장소로 활용할 경우 주입기간 경과에 따른 해양 수송 및 주입 시스템내 CO2 거동을 수치해석적 방법을 이용하여 분석하였다. 전체 시스템을 해저 파이프라인, 라이저, 탑사이드와 주입정으로 구성하고, 이를 OLGA 2014.1을 이용하여 모델링 및 해석하였다. 약 10년의 주입 운전기간동안 해저 파이프라인, 라이저, 탑사이드, 주입정에서의 CO2 압력과 온도, 상거동의 변화를 분석하였다. 이를 통해 해저 파이프라인 입구 압축기, 탑사이드 열교환기 및 주입정 정두 제어 등의 설계 방안을 제시하였다. 이와 같은 연구결과로부터 얻은 주요한 결론은 다음과 같다.

(1) 해저 파이프라인의 입구압력 즉, 터미널 압축기의 토출압력은 저류층 압력이 최대가 되는 주입운전 종료시점에 맞추어 설계되어야 한다. 해저 파이프라인의 압력거동은 해안에 인접한 곳에서는 중력에 의한 압력 이득이 해상의 저장소에 가까워질수록 마찰에 의한 압력손실이 지배적이다. 전체 시스템의 압력거동은 파이프라인, 라이저, 탑사이드보다 주입정에 의해 지배된다. 따라서 설계 및 운전단계에서 주입정에 대한 세심한 제어가 필요하다.

(2) 해저 파이프라인 내 CO2 온도는 시간경과에 따른 저류층 압력거동에 의한 영향은 적고 해수층 온도에 크게 영향을 받는다. 라이저 내 CO2 온도 변화는 매우 적으므로 탑사이드에 도착하는 CO2의 온도는 해저면의 온도를 추종하는 것으로 설계할 수 있다. 주입정 내 CO2의 온도는 지열구배로 인해 유동방향에 따라 증가한다. 하지만 주입기간이 경과할수록 주입정 내 온도구배가 달라지는데, 이는 주입기간 경과에 따라 CO2가 초임계 상태로 변하고 그에 따른 밀도와 비열의 변화로 인해 열용량이 변하는 것에 기인한다.

(3) 전체 주입기간에 걸쳐 해저 파이프라인과 저류층의 온도, 압력조건이 상이하므로 전체 수송 및 주입시스템의 운전 안전성을 위해 해상 플랫폼의 탑사이드에서 열교환기를 통하여 주입 정두 CO2의 상태를 제어하여야 한다. 즉, 주입 초기에는 해안의 터미널에서 송출되는 CO2의 상태는 액상이며 저장되는 주입정 끝단의 CO2의 상태는 기상과 인접한 초임계 고밀도 상태이다. 반면에 주입 후기에는 해안의 터미널에서 송출되는 CO2의 상태는 액상과 인접한 초임계 상태이며 저장되는 주입정 끝단의 CO2의 상태는 초임계 상태이다. 탑사이드 열교환기는 많은 상변화 에너지를 필요로 하는 주입시작 시점을 기준으로 설계 되어야 한다.

Acknowledgments

본 논문은 국민안전처의 재원으로 재난안전기술개발사업단[MPSS-해경-2016-05]과 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 지원을 받아 수행된 연구 결과물이며, OLGA는 Schlumberger 사의 기부를 받아 활용되었습니다.

References

- E.ON, (2011), “Key knowledge reference book; Kingsnorth carbon dioxide capture and storage demonstration project”.

- GCCSI, (2015), “The global status of CCS: 2015 summary report”, Global CCS Institute.

-

Gough, C., Mander, S., and Haszeldine, S., (2010), “A roadmap for carbon capture and storage in the UK”, Int. J. Greenh. Gas Control, 4, p1-12.

[https://doi.org/10.1016/j.ijggc.2009.10.014]

-

Hosseini, S.A., Lashgari, H., Choi, J.W., Nicot, J.P., Lu, J., and Hovorka, S.D., (2013), “Static and dynamic reservoir modeling for geological CO2 sequestration at Cranfield, Mississippi, U.S.A.”, Int. J. Greenh. Gas Control, 18, p449-462.

[https://doi.org/10.1016/j.ijggc.2012.11.009]

-

Huh, C., Kang, S.G., and Cho, M.I., (2016), “Numerical analysis on depressurization of high pressure carbon dioxide pipeline”, Korean Soc. Mar. Environ. Energy, 19, p52-61.

[https://doi.org/10.7846/JKOSMEE.2016.19.1.52]

- KIOST, (2014), “Offshore environment survey; offshore carbon geological storage site”, Korea Institute of Ocean Science and Technology.

- KNOC, (2015), “Carbon Storage Potential in the Ulleung Basin, South Korea: Prospect Modelling and Ranking”.

- KRISO, (2016), “Whole CCS system operation philosophy covering steady state and transient operation flow assurance”, Korea Clean Carbon Storage Project 2025 Pre-FEED report, KCCS-PJDWSOP- 3.10-KMOU-Rev01.

- NOAA, (2016), ETOPO1 Global Relief Model, https://www.ngdc.noaa.gov/mgg/global/global.html National Centers for Environmental Information, National Oceanic and Atmospheric Administration.

- Schlumberger, (2014), “OLGA version 2014.1 User Manual”.