진공막증류 장치를 이용한 lab scale 고효율 해수 농축 시스템 성능 실험

초록

해양수자원의 효율적 이용 및 신산업 창출을 위해 해양심층수의 담수 생산 및 고도 농축을 통한 미네랄 농축액과 소금 제조 등을 위한 다양한 연구가 수행되고 있다. 해당 기술은 세대를 거치며 다양한 기법으로 진화했으며, 그 종류로는 증발법(1세대), 역삼투법(2세대)과 막증발법(3세대) 등이 있다. 이러한 기술들은 각각 비용이 과도하거나 일정 수준까지의 농축만이 가능하다는 제약이 있다. 그러므로 고농도 농축 공정을 활용해야 하는 산업계에서는 이러한 한계를 해소할 효율적인 농축 기법의 적용이 불가피하다. 현재, 염분농도 7%에서 11%로 농축하는 과정은 기름 또는 전기 가열식 히터를 이용한 증발 방식이 주로 이용되고 있다. 해당 방식은 농축을 위한 증발 과정에 상당한 비용이 발생하게 된다. 본 논문에서는 이러한 문제를 개선하고자 진공 상태에서 소수성 분리막을 이용하여 온도차에 의한 증기압을 구동력으로 사용하여 담수화 및 농축시키는 진공증류막(VMD) lab scale 실험 장치를 제작하여 실험하였다. 실험 장치로 7% 농축수를 11%로 농축하는데 소비되는 전력량을 평부가열 방식과 비교하여 에너지 저감량을 파악하였다. 실험 결과 11% 농축수 0.36 m3 생산 기준 VMD 장치는 88.4 kWh, 기존 사용방식인 효율 90%의 등유보일러는 0.098 toe 만큼의 에너지를 소모하며, VMD 장치를 통해 약 50%의 에너지 절감이 가능함을 파악하였다.

Abstract

The production technology of desalination and extracting mineral salts and other extracts from deep seawater concentrates has been studied worldwide for sustainable supply of fresh water and high value-added industries. This industry has evolved itself through various types of technologies from generation to generation starting with the thermal-based method (1st generation), reverse osmosis (2nd generation), and membrane desalination (3rd generation), etc. These technologies respectively have a certain degree of concentration limit. Thus, facilitating multiple concentrate methods is inevitable for industries that handle a high portion of seawater concentrates. Especially, for the salinity from 7% to 11%, oil/electrical heaters are mainly used in industries to vaporize and increase the salinity of the feedwater. However, this method costs a considerable price of electricity/oil and loss of vaporized steam (which could be turned into desalinated water) when it comes to a significant amount of mineral extraction. To improve this situation, a performance evaluation of a lab-scale VMD (Vacuum Membrane Distillation) module is used to concentrate 7% feedwater to 11% feedwater and freshwater production. The desalinated water components, 11% concentrate and performance data results of the lab-scale VMD module are examined. Results show that the VMD showed a power consumption rate for 0.36 m3 feedwater concentration while the evaporation method using a coal oil boiler with 90% efficiency showed 0.098toe, which lead to approximately 50% price saving.

Keywords:

Vacuum Membrane Distillation, Seawater concentration, Vacuum pump, Chiller, Deep seawater키워드:

진공막증류, 해수 농축, 진공 펌프, 항온조, 해양심층수1. 서 론

해수 담수화 기술은 세계적으로 대두되고 있는 물 부족 현상 해결을 위한 역삼투법, 증발법 등 다양한 기술이 이용되고 있다. 해당 기술에 수심 200 m 이하에 있는 청정 원료수인 해양심층수를 이용할 경우 담수화 과정에서 사용하는 화학제 등의 전처리를 줄일 수 있는 장점이 있다(Yoon et al.[2021]).

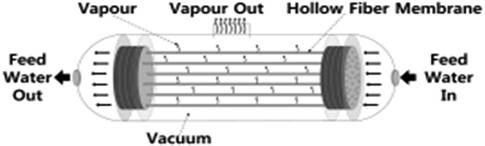

Fig. 1은 해수 농도에 따라 적용 가능한 다양한 농축 기법을 나타낸다. 저 농도 구간에서 높은 에너지 효율로 적용 가능한 막 증류법, 상대적으로 고 농도 구간의 경우 증발농축, 결정화 농축 방식 등이 존재하며, 농축 과정에서 생성된 스케일 제거를 위한 여과장치 및 소금 결정을 추출하여 정제시키는 과정이 존재한다. 해당 과정에서 에너지 막 증류 각각의 기술은 기술적 또는 효율 저하 문제 등에 의한 한계가 존재하며, 현재 해양심층수 산업 현장에서 활용하고 있는 역삼투막 방식(RO)의 경우 농축이 아닌 담수화를 목적으로 개발된 기술이므로 다단 농축을 할 경우 고압펌프 에너지 소모와 안정성 측면에서 한계가 있어 7% 이상의 고도 농축 적용에는 한계가 있다. 이를 대체하기 위한 Mechanical Vapor Recompression(MVR) 및 Thermal Vapor Recompression(TVR) 기술 등이 존재하지만, 운용 과정에서 발생하는 scale로 인한 유지보수의 어려움으로 산업체에서는 5%에서 22% 농축이 보일러를 이용한 증발 가열로 이루어지고 있다. 이는 22~30 kWh/m3 수준의 높은 전력소모량이 요구되어 에너지효율 측면에서 경쟁력이 떨어지며, 특히 상대적으로 낮은 농도 영역(7%~10%대) 증발이 에너지소모량에 높은 비중을 차지한다(Mehta et al.[2018]). 이러한 방식으로 농축을 수행할 경우 높은 생산단가와 증발 과정에서 화석연료 사용으로 인한 환경적 문제 또한 야기된다. 낮은 농도 구간에서의 에너지 소모량 개선을 위한 차세대 농축 기술 중 온도차와 투과막의 특성을 이용하여 비교적 낮은 에너지로 담수 및 농축수 생산이 가능한 막 증발법(MD)이 있으며, 그 중 Fig. 2의 진공증류막(VMD)는 막 내부에 진공 형성을 통해 압력차를 형성하고, 소수성 재질의 막에 의해 담수가 생산되는 방식이다(Joo et al.[2014]).

막 증발 방식은 막 wetting 현상에 의해 농축 한계가 존재하며, 이러한 wetting 현상은 농축에 의해 생성되는 염의 결정에 의해 막이 손상될 경우 더 빈번하게 발생한다. 본 연구에서는 VMD 막을 사용하여 해양심층수를 농도 7%로 농축한 농축수를 투입하여 11% 수준까지 농축 및 담수를 생산 가능한 lab-scale 장치를 설계하였다(Choi et al.[2021]). 공급수가 VMD 막 내부에서 증발하기 위해 필요한 온도를 유지하는 열원과 VMD 막으로부터 나오는 증기를 응축시켜 담수로 저장하는데 필요한 열침은 항온조를 사용하여 공급하였다. 이 때 VMD 장치로부터 생산된 농축수와 생산수(담수) 및 장치 운전 특성을 파악하고 소모된 전력량을 산업체에서 기존 사용하는 증발가열 방식(효율 90%의 등유보일러)에서 발생하는 에너지 비용과 비교하고자 한다.

2. VMD 모듈 농축 실험장치

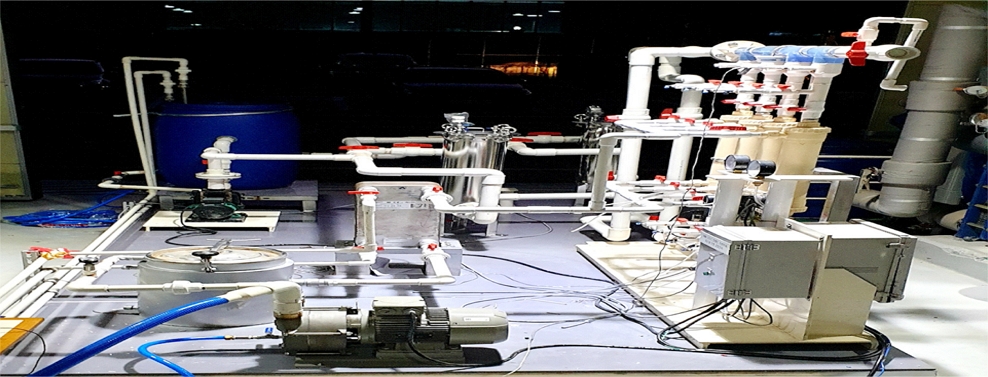

본 연구에서 사용될 실험 장치는 Fig. 3과 같이 구성하였다. 공급수 탱크로부터 나오는 농축수가 펌프를 통해 순환하며, 마이크로 필터를 거쳐 불순물을 제거 후 VMD 모듈로 유입되어 생산되는 증기는 열교환기를 통해 응축되어 담수 저장 탱크로 보관된다. 증발하지 못한 공급수의 경우 VMD 모듈에서 나온 후 마이크로 필터를 거쳐 불순물을 2차적으로 제거한 후 공급수 탱크로 다시 들어가는 순환 과정을 구성하였다. 이 때 공급수의 유량, 온도, 염도센서 및 생산수 저장 탱크 내부 진공게이지를 사용하여 데이터를 계측하였다.

2.1 VMD 실험 핵심장치 사양 선정

실험장치의 VMD 막은 같은 사양의 막을 4개를 병렬로 배치하여 구성하였다. 막 재질은 소수성 Poly Tetra Fluoro Ethylene(PTFE) 중공사막 다발이며, 하우징(housing)은 유체의 특성을 고려하여 내식성, 내열성을 가지는 Chlorinated Polyvinyl Chloride(CPVC)로 제작된 모듈을 사용하였다. VMD 모듈의 사양은 아래와 같이 나타내었다(Table 1 참조).

VMD 모듈 내부에 유입되는 공급수가 원활하게 증발하기 위해서는 막 내부 진공 유지와 공급수의 증발 온도 조건을 맞추기 위한 열원, 중공사막을 통해 증발한 스팀을 응축시켜 저장하기 위한 열침이 필요하다. 본 연구에서는 상용 항온조 모델(냉매 R22 사용)을 사용하여 공급수 탱크에 75℃ 열원, VMD로부터 생산된 증기의 응축을 위해 10℃ 열침 공급을 수행하였다(Table 2 참조).

생산수 탱크 및 VMD 모듈 내부의 진공 유지는 펌프 케이싱 내부에 수막을 형성하여 진공을 유지하는 수봉식(water sealing) 진공펌프를 사용하였다. 공급수 탱크와 배관 재질은 각각 내식성과 가격 측면에서 우수한 FRP, PVC 배관으로 구성하였다. 또한 VMD 모듈의 고장 혹은 특정 개수만 이용할 경우를 고려하여 VMD 모듈 전 후단에 밸브를 설치하였으며, 막 손상 및 필터 고장 등의 상황에 대응하기 위해 역세(backwash), 바이패스 라인 및 드레인 배관을 구성하였다. 실험에 사용된 각 장치의 사양은 아래 표와 같다(Table 3 참조).

2.3 실험 방법

Fig. 4는 2.2절의 설계 사항을 기반으로 제작한 실험 장치의 사진이다.

실험은 항온조를 통해 공급된 열원(온수)을 공급수 저장 탱크 내부의 히트코일을 통해 공급하고, VMD 모듈로부터 나오는 증기는 티타늄 열교환기에서 항온조에서 공급되는 열침과 열교환을 통해 응축되어 담수탱크로 저장된다. 이 때 VMD 모듈 내부에서 담수탱크까지의 관로에 대해 진공 펌프 인버터 제어로 VMD 모듈 내 증발이 일어나는 환경을 유지하였으며, 공급수는 농도 7% 해양심층수 농축액, 약 0.36 m3을 투입하였다. 본 실험에서는 단일 VMD 막의 성능을 정확하게 파악하고, 실험 과정에서 발생하는 문제점 및 개선요소 파악에 중점을 두고자 1개의 VMD 막 모듈을 사용하여 11%까지 농축을 수행하였다.

실험으로 생산된 11% 농축수와 담수 생산량 비율은 농도 7% 농축수를 농축하여 11% 농축수를 생산할 때 필요한 7% 농축수 양을 비례식을 통해 도출한 식 (1), 이 때 담수 생산량을 식 (2)를 통해 도출하여 실험값과 비교하였다.

| (1) |

| (2) |

- 여기서 mf=원수(7%) 투입량(concentrated seawater(7%) input weight)

- mc = 농축수(11%) 생산량(product of 11% concentrate)

- md= 담수 생산량(product of distillate water)

VMD 모듈의 성능 확인은 시간당 막 면적 대비 담수생산량 지표인 LMH(식 (3))을 통해 막 성능 지표를 확인하였다.

| (3) |

- 여기서 ṁd = 시간당 담수 생산량

- A = VMD 모듈 막 면적

Boiling Point Elevation(BPE)는 순수 액체(pure liquid)에 특정 성분이 증가함에 따른 증발에 필요한 열량 수치 변화를 의미한다(Isdale and Morris[1972]). 본 논문에서는 VMD 모듈에 공급되는 공급수의 염도 증가에 따른 BPE 값 변화를 식 (4)~(6)을 통해 BPE 값 변화를 나타내었다.

| (4) |

| (5) |

| (6) |

- 여기서 T = 공급수의 온도[℃], S = 염도[g/L]

VMD 장치의 열 성능은 무차원 단위 GOR(Gained Output Ratio) 값을 통해 평가할 수 있다. 이는 공급수를 증발시키기 위해 공급한 열에너지 대비 실제 담수 생산에 사용된 열에너지 사용량으로 식 (7)을 이용해 도출하였다. VMD 막에 공급되는 공급수 대비 생산된 담수량의 비교 지표인 RR(Recovery Ratio)는 식 (8)을 이용해 도출하였다.

| (7) |

- 여기서 Qh= 공급열량, r = 공급수 증발잠열

| (8) |

실험 과정에서 전기히터 및 냉동기, 진공펌프, 순환펌프 등에 의해 발생하는 전류는 Fluke 사의 energy logger를 사용하여 전력량을 도출하고, 이를 공급수를 가열 증발시킬 경우 필요한 에너지 소모량을 식 (9)를 이용하여 도출, 비교하였다.

| (9) |

- 여기서, c = 공급수 비열

- ΔT = 공급수 포화온도 – 공급수 상온 온도(20℃)

3. 실험 결과

VMD 모듈의 정확한 열 성능 평가를 위해서는 외부 환경을 일정하게 유지해야 한다. 이를 위해 실험 과정에서 외기온도 약 27℃, 습도 약 29%로 유지하였다. 공급수는 1차 농축을 거친 농도 7% 해양심층수를 약 65℃로 유지한 상태로 농도 11%까지 농축하였다. Fig. 5는 실험에서 공급수의 시간당 농축량 및 담수 생산량을 식 2~3으로 계산한 이론값과 실험값을 비교하였다. 7% 공급수 0.36 m3을 11%로 농축하는데 소모된 시간은 9시간이며 생산수는 13~17 L/hr, 농축량은 23~30 L/hr로 염도 증가에 비례하여 감소하였다. 공급수 염도는 9% 이하에서 시간당 약 0.3%, 9% 이상에서 농축은 시간당 약 0.58% 수준까지 상승하였다. 최종 생산된 11% 농축수는 약 227L, 생산수 129L로 각각 이론값과 비교했을 때 3L 이하 오차를 나타냈다. 이는 실험 과정에서 배관 누수, 증발 등 손실에 의한 것으로 판단된다.

시간에 따른 공급수의 농도 변화량과, 농축이 진행됨에 따라 변하는 LMH 값은 Fig. 6과 같이 나타내었다. 온도 70℃ 공급수를 40.73L/min로 순환시킬 때 최고 LMH는 염도 7%에서 6.9, 농도 11%에서 5.25로 가장 낮으며, 염도 조건에 따라 담수 생산량이 최대 24% 차이가 발생하였다. 이는 공급수 염도 증가에 따라 필요 증발 열량이 증가하기 때문으로(Guillén-Burrieza et al.[2012]) 본 실험에서는 동일 열량을 공급하기 때문에 염도 증가에 따라 LMH 값이 지속적으로 감소하였다.

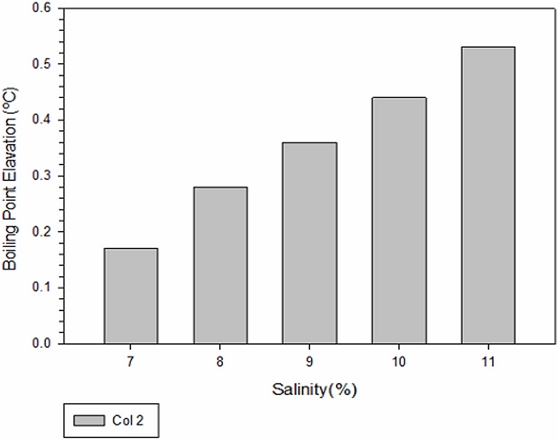

공급수의 염도 변화에 따른 BPE 값은 Fig. 7과 같이 나타내었다. 공급온도 70℃ 조건에서 BPE 값은 염도에 따라 0.18℃~0.55℃로 선형적으로 증가하였다. 공급수의 염도가 증가할수록 증기압이 낮아지므로 공급수의 boiling point가 상승하는 경향은 선행연구 결과와 일치하였다(Guillén-Burrieza et al.[2011]).

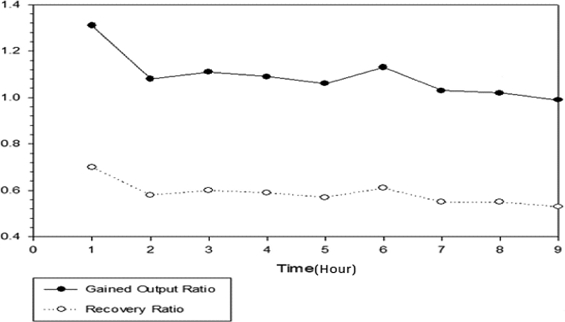

Fig. 8은 본 실험에서 VMD 장치에 동일한 열량을 공급하였으므로 gained output ratio(GOR) 값과 recovery ratio(RR) 값은 공급수의 염도 증가에 따른 담수 생산량 변화 지표를 나타낸다. GOR 값은 농도 7%에서 약 1.3, 최종 농도인 11%에서는 1로 감소하며, RR 값은 0.7에서 0.5 수준까지 감소한다. 이는 Fig. 4에서 확인한 시간당 담수생산량이 염도 증가에 반비례하는 경향과 동일하다.

Fig. 9는 VMD 장치로 농도 7% 공급수 0.36 m3을 농도 11%로 농축하는데 소모된 전력량을 나타낸다. 총 소비 전력량은 약 9시간 동안 88.4kWh, 시간당 평균 9.47 kWh가 소비되었다. 식 (9)를 통해 도출한 동일한 조건의 공급수를 등유보일러 이용 증발가열식 농축 시 에너지 소모량은 약 0.098toe로 나타났다. 이를 에너지 비용(2022년 6월 기준)으로 환산할 경우 VMD장치 사용 시 보일러 이용 증발가열 방식 대비 약 절반의 에너지비용 절감이 가능함을 파악하였다.

4. 결 론

본 연구에서는 해수 고효율 농축에 VMD 모듈을 적용하기 위한 lab-scale 실험장치를 구축하였다. 농축이 진행됨에 따라 변하는 VMD 모듈의 열 성능 특성과, 전력 소모량을 파악하고, 해당 장치와 증발 가열방식으로 11% 농축수를 생산할 때 절감되는 에너지 소모량을 파악하였다.

1. 공급수 염도 증가는 농축이 진행됨에 따라 가속화되며, LMH 값은 염도가 증가할수록 필요 증발열량이 늘어나게 되므로 염도 증가에 반비례하여 감소하였다.

2. Boiling point는 공급수의 염도 증가에 반비례하여 증기압이 감소하기 때문에 공급수 염도 증가에 따라 0.18℃에서 최대 0.55℃로 증가하였다.

3. 염도 증가에 따른 담수 생산량 변화 지표인 Gained Output Ratio 값은 농도 7%일 때 1.3에서 11%일 때 1로 감소하였으며, 공급수 투입 대비 생산수 생산 값 지표인 Recovery Ratio는 0.7에서 0.5 수준까지 감소하였다.

4. VMD 장치를 통해 7% 농축수 0.36 m3를 11%로 농축하는데 소모된 시간은 9시간, 전력소모량은 약 88.4 kWh로 나타났으며, 등유보일러 이용 증발방식 대비 약 50%의 에너지 비용 절감을 확인하였다.

이를 통해, 산업체에서 기존 사용 중인 등유보일러 이용 증발가열 방식 대비 약 50%의 에너지비용 절감이 가능함을 파악하였다. 향후, 소요 에너지 비용을 더 절감시키기 위한 방안으로 가열과 냉각에 수열원 히트펌프를 이용하는 방안을 후속연구로 수행할 계획이다.

Acknowledgments

본 연구는 해양수산부의 국가 R&D 사업인 “해수 미네랄 추출을 위한 고효율 농축 시스템 실용화(PMS5250)”에 의해 수행되었다.

References

- Choi, M.Y., Kim, H.J. and Moon, D.S., 2021, Applicability of VMD production water as water for hydrogen production, proc. of KOSMEE Fall Meeting, Gangwondo, Korea, 290.

-

Guillén-Burrieza, E., Zaragoza, G., Miralles-Cuevas, S., Galvez, J.B., 2012, Experimental evaluation of two pilot-scale membrane distillation modules used for solar desalination, J. of Membrane Science, 409, 264-275.

[https://doi.org/10.1016/j.memsci.2012.03.063]

-

Guillén-Burrieza, E., Galvez, J.B., Zaragoza, G., Alarcón, D., Palenzuela, P., Ibarra, M. and Gernjak, W., 2011, Experimental analysis of an air gap membrane distillation sloar desalination pilot system, J. of Membrane Science, 379(1-2), 386-396.

[https://doi.org/10.1016/j.memsci.2011.06.009]

-

Isdale, J.D. and Morris, R., 1972, Phycal properties of seawater solutions : density, Desalination, 10(4), 329-339.

[https://doi.org/10.1016/S0011-9164(00)80003-X]

-

Joo, H.J., Yang, Y.W. and Kwak, H.Y., 2014, A study on the thermal characteristics of vacuum membrane distillation module, J. of Korean Solar Energy Society, 34(5), 23-31.

[https://doi.org/10.7836/kses.2014.34.5.023]

- Water Today – The magazine (Metha. S., Nicoll. P.), Novel Techonology for Concentration of Brine Using Membrane-Based System, https://www.modernwater.com/wp-content/uploads/2020/04/1-Novel-Technology-for-Concentration-of-Brine.pdf, , 2018.

- Yoon, J.W., Lim, S.T., Ji, Ho, Choi, Mi-Yeon, Kim, H.J., 2021, Performance Test of Vacuum Membrane Distillation for Seawater Concentration Application, proc. of KSPSE Fall Conference, 125-126.